Jeśli chodzi o produkcję wysokiej jakości części precyzyjnych dla branż, takich jak motoryzacyjny, lotniczy, elektronika i sprzęt medyczny, dwie z najczęściej stosowanych metod produkcji to CNC Mękawki i odlewanie matrycy. Oba procesy odgrywają istotną rolę we współczesnej produkcji, ale są one wyraźnie różne pod względem ich zastosowań, procesów, materiałów i opłacalności. Zrozumienie różnicy między tymi dwiema technikami produkcyjnymi ma kluczowe znaczenie przy podejmowaniu decyzji, która metoda użyć do produkcji części odlewów lub obrabianych komponentów.

Ten artykuł zagłębia się w obróbkę CNC i odlewanie, badając ich procesy, zalety, ograniczenia i różnice. Ponadto zapewniamy wgląd w wybór odpowiedniej metody produkcji, w oparciu o czynniki takie jak wielkość produkcji, wymagania materiałowe i złożoność projektowania. Do końca będziesz miał jasne zrozumienie, jak działa każda metoda i która najlepiej pasuje do twoich potrzeb.

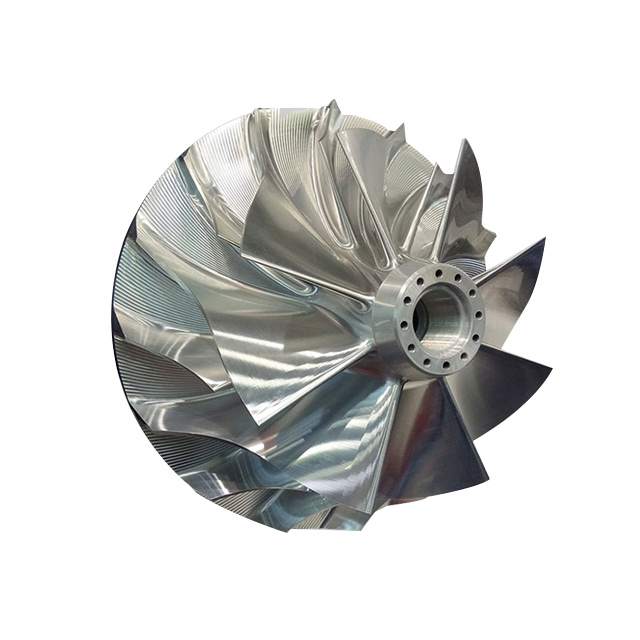

Co to jest obróbka CNC?

CNC (komputerowa sterowanie numerycznie) Maszyna to odejmowanie procesu produkcji, który obejmuje korzystanie z komputerowych maszyn do precyzyjnego usunięcia materiału z solidnego przedmiotu obrabianego. Maszyny CNC wykorzystują zaprogramowane instrukcje do kontrolowania narzędzi tnących, tokarstw, młynów lub szlifierów, umożliwiając tworzenie złożonych i precyzyjnych geometrii.

Proces obróbki CNC

Proces obróbki CNC zazwyczaj obejmuje następujące kroki:

Projektowanie modelu CAD : Inżynierowie tworzą model 3D CAD (wspomagany komputerowo projekt) pożądanej części.

Programowanie maszyny : Plik CAD jest konwertowany w pliku CAM (wspomagany komputerowo) i ładowany do komputera CNC. Instrukcje są zaprogramowane w celu dyktowania ścieżek narzędzi, prędkości i cięć.

Wybór materiału : blok lub pasek materiału (metal, plastik lub kompozyt) jest wybierany do przedmiotu obrabianego.

Obróbka : Maszyna CNC usuwa warstwę materiału za pomocą narzędzi do cięcia, aż do osiągnięcia pożądanego kształtu.

Wykończenie : Po obróbce część może przejść polerowanie, anodowanie lub inne leczenie powierzchniowe w celu lepszego wyglądu i trwałości.

Zalety obróbki CNC

Wysoka precyzja : obróbka CNC może osiągnąć tolerancje tak ciasne jak ± 0,001 cali, co czyni ją idealną do wytwarzania skomplikowanych i precyzyjnych części.

Wszechstronność materiału : działa z szeroką gamą materiałów, w tym metali (aluminium, stal, tytan) i tworzywa sztuczne.

Niski czas konfiguracji : Po zaprogramowaniu maszyny CNC mogą szybko wytwarzać części bez intensywnych zmian konfiguracji.

Dostosowanie : Idealnie do tworzenia prototypów lub niestandardowych komponentów.

Skalowalność : choć lepiej dostosowana do ilości produkcji o niskiej i średniej produkcji, obróbka CNC nadal może skutecznie obsługiwać małą produkcję partii.

Ograniczenia obróbki CNC

Odpady materiałowe : Jako proces odejmowania znaczna ilość materiału jest marnowana podczas obróbki, szczególnie w przypadku złożonych geometrii.

Koszt : Wysoka precyzyjna i niska ilość produkcji może sprawić, że obróbka CNC jest droższa do produkcji na dużą skalę.

Wyzwania złożoności : Chociaż zdolne do skomplikowanych wzorów, obróbka CNC może zmagać się z pewnymi wewnętrznymi cechami lub wyjątkowo cienkimi ścianami.

Maszyna CNC jest idealna do prototypowania lub produkcji o niskiej objętości, a także części wymagające wysokiej precyzji i ścisłej tolerancji.

Co to jest casting?

Odlewanie matrycy to proces wytwarzania metalu, który obejmuje wymuszanie stopionego metalu do zaprojektowanej wnęki formy pod wysokim ciśnieniem. Po zestaleniu metalu powstała część zostaje wyrzucana z formy. Ta metoda odlewania jest szeroko stosowana do masowej produkcji komponentów o spójnych wymiarach i doskonałych wykończeniach powierzchni.

Proces odlewania matrycy

Proces odlewania matrycy składa się z kilku kluczowych kroków:

Tworzenie formy (matrycy) : niestandardowa forma, zwykle wykonana ze stali, została zaprojektowana tak, aby pasowała do pożądanej geometrii części.

Topienie metalu : metale takie jak aluminium, cynk lub magnez są ogrzewane, aż osiągną swój stopiony stan.

Wtrysk : stopiony metal jest wstrzykiwany do jamy pleśni pod wysokim ciśnieniem, zapewniając, że metal wypełnia każdy zakątek formy.

Chłodzenie i zestalenie : metal chłodzi i zestala się wewnątrz formy, tworząc pożądany kształt.

Wyrzucenie i wykończenie : część stała jest wyrzucana z formy. Może nastąpić procesy wtórne, takie jak przycinanie, polerowanie lub powłoka.

Zalety castingu

Wysoka wydajność produkcji masowej : odlewanie matrycy jest niezwykle opłacalne dla wytwarzania dużych ilości identycznych części.

Doskonałe wykończenie powierzchni : Części wytwarzane przez odlewanie matrycy wymagają minimalnego przetwarzania po przetwarzaniu i mogą osiągnąć gładkie lub teksturowane wykończenia.

Ciasne tolerancje : Części odlewania matrycy mogą osiągnąć tolerancje tak ciasne jak ± 0,005 cala.

Siła materiału : Elementy odlewu matrycy są często silniejsze niż te wykonane przy użyciu innych metod odlewania, szczególnie gdy stosowane są lekkie metale, takie jak stopy aluminium lub cynku.

Złożone geometrie : Proces jest idealny do tworzenia skomplikowanych kształtów z cienkimi ścianami i szczegółowymi cechami.

Ograniczenia castingu

Wysokie koszty początkowe : Koszt z góry na projektowanie i produkcję jest wysokie, co sprawia, że odlewanie matryc nie nadaje się do niskich ilości produkcji.

Ograniczenia materialne : Odlewanie die jest ograniczone do niektórych metali, takich jak aluminium, cynk i magnez.

Nie jest idealny do prototypów : ze względu na koszt i czas wymagany do tworzenia pleśni, odlewanie matrycy jest nieefektywne w przypadku prototypowania lub produkcji krótkoterminowej.

Ograniczone do średnich do dużych przebiegów : opłacalne ekonomicznie tylko dla produkcji średniej do dużej objętości.

Odlewanie matrycy jest najczęściej stosowane w komponentach takich jak bloki silnika, części lotnicze i obudowa elektroniki użytkowej, w których wymagana jest masowa produkcja.

Jaka jest różnica między odlewaniem i obróbką CNC?

Podczas gdy zarówno obróbka CNC, jak i odlewanie matrycy są wykorzystywane do produkcji części odlewów i innych precyzyjnych elementów, ich różnice leżą w ich procesach, zastosowaniach, kosztach i rozważaniach materialnych. Poniżej znajduje się szczegółowe porównanie:

| aspekt | CNC | Mękawki Casting |

| Proces produkcyjny | Odejmuje (usuwa materiał z solidnego bloku) | Additive (wstrzykuje stopiony metal do formy) |

| Najlepsze do wielkości produkcji | Niskie i średnie objętości produkcyjne | Średnie i wysokie objętości produkcyjne |

| Precyzja i tolerancja | Niezwykle wysoka precyzja, tolerancje do ± 0,001 cala | Wysoka precyzja, tolerancje do ± 0,005 cala |

| Koszty narzędzi | Niskie koszty konfiguracji początkowej | Wysokie koszty formy początkowe |

| Wykorzystanie materiału | Mniej wydajne, więcej odpadów materialnych | Wysoce wydajne, minimalne marnotrawstwo materiałowe |

| Opcje materialne | Działa z metali, tworzyw sztucznych i kompozytów | Ograniczone do określonych metali (aluminium, cynku itp.) |

| Czas realizacji | Krótsze dla prototypów i produkcji o niskiej objętości | Dłużej z powodu tworzenia pleśni |

| Wykończenie powierzchni | Wymaga po przetwarzaniu w celu uzyskania gładkiego wykończenia | Doskonałe wykończenia powierzchniowe AS-Cast |

| Skalowalność | Ograniczona skalowalność ze względu na wyższe koszty przy dużych objętościach | Doskonała skalowalność do produkcji masowej |

Jak wybrać

Wybór między obróbką CNC a odlewaniem matrycy zależy od kilku czynników, w tym wielkości produkcji, wymagań materiałowych, złożoności projektowania i budżetu. Rozważ następujące punkty:

Wolumen produkcyjny :

W przypadku ilości produkcji niskiej i średniej lub prototypowania obróbka CNC jest bardziej opłacalna.

W przypadku produkcji o dużej objętości odlewanie matrycy jest lepszym wyborem ze względu na niższy koszt na jednostkę.

Wymagania materiałowe :

Jeśli potrzebujesz materiałów niemetalowych, takich jak tworzywa sztuczne, obróbka CNC jest konieczna.

W przypadku lekkich metalowych komponentów o doskonałej trwałości odlewanie matrycy jest idealne.

Złożoność projektu :

Budżet :

Maszyna CNC ma niższe koszty z góry, ale wyższe koszty na jednostkę dla dużych przebiegów.

Odlewanie ma wysokie początkowe koszty tworzenia pleśni, ale niższe koszty na jednostkę dla masowej produkcji.

Rama czasowa :

CNC Mękawka oferuje szybsze czasy realizacji prototypów lub małych partii.

Odlewanie matrycy wymaga więcej czasu z powodu tworzenia pleśni, ale jest szybsze do produkcji na dużą skalę.

Wniosek

Zarówno obróbka CNC, jak i odlewanie matrycy są niezbędnymi metodami produkcyjnymi, każda z jego mocnymi stronami i ograniczeniami. CNC Mętowanie jest wyborem do wysoce spersonalizowanych, precyzyjnych i niskich części, a jednocześnie Odlewanie matrycy jest idealne do masowej produkcji lekkich metalowych komponentów o spójnej jakości.

Wybór właściwej metody zależy od konkretnych wymagań projektu, takich jak skala produkcji, preferencje materialne i budżet. Przy wyborze między obróbką CNC a odlewaniem matrycy zrozumienie różnic w ich procesach, kosztach i aplikacjach pomoże ci podjąć świadomą decyzję.

FAQ

Jakie są główne zalety rzucania się na obróbkę CNC?

Odlewanie matrycy jest bardziej wydajne do produkcji o dużej objętości i tworzy części o doskonałych wykończeniach powierzchni i minimalnym przetwarzaniu. Generuje również mniej odpadów materiałowych w porównaniu z obróbką CNC.

Czy CNC można łączyć obróbkę i odlewanie matrycy?

Tak, obróbka CNC może być używana jako drugorzędny proces dla części odlewanych w celu udoskonalenia określonych cech lub osiągnięcia ściślejszych tolerancji.

Które materiały są powszechnie stosowane w odlewie matrycy?

Odlewanie matrycy wykorzystuje przede wszystkim metale takie jak glin, cynk i magnez ze względu na ich doskonałe charakterystykę przepływu i stosunek wytrzymałości do masy.

Czy obróbka CNC jest opłacalna dla masowej produkcji?

Maszyna CNC na ogół nie jest opłacalna dla produkcji masowej z powodu wyższych odpadów materiałowych i wolniejszych prędkości produkcyjnych w porównaniu do odlewania matrycy.

Dlaczego tworzenie pleśni jest drogie podczas odlewania matrycy?

Formy stosowane w odlewie matrycy są wykonane ze stali o wysokiej wytrzymałości i wymagają precyzyjnej inżynierii w celu zapewnienia dokładności wymiarowej i trwałości, co prowadzi do wysokich kosztów początkowych.