Cuando se trata de fabricar piezas de precisión de alta calidad para industrias como automotriz, aeroespacial, electrónica y equipos médicos, dos de los métodos de producción más utilizados son el mecanizado CNC y la fundición a troqueles. Ambos procesos juegan un papel esencial en la fabricación moderna, pero son claramente diferentes en términos de sus aplicaciones, procesos, materiales y rentabilidad. Comprender la diferencia entre estas dos técnicas de fabricación es fundamental al decidir qué método usar para producir piezas de fundición de troqueles o componentes mecanizados.

Este artículo se sumerge profundamente en el mecanizado y el lanzamiento de Die CNC, explorando sus procesos, ventajas, limitaciones y diferencias. Además, proporcionaremos información sobre la elección del método de fabricación adecuado, según factores como el volumen de producción, los requisitos de material y la complejidad de diseño. Al final, tendrá una comprensión clara de cómo funciona cada método y cuál se ajusta mejor a sus necesidades.

¿Qué es el mecanizado CNC?

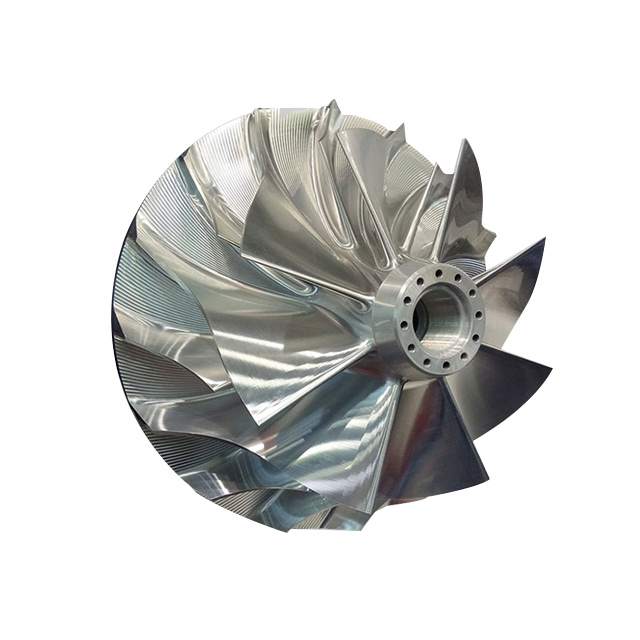

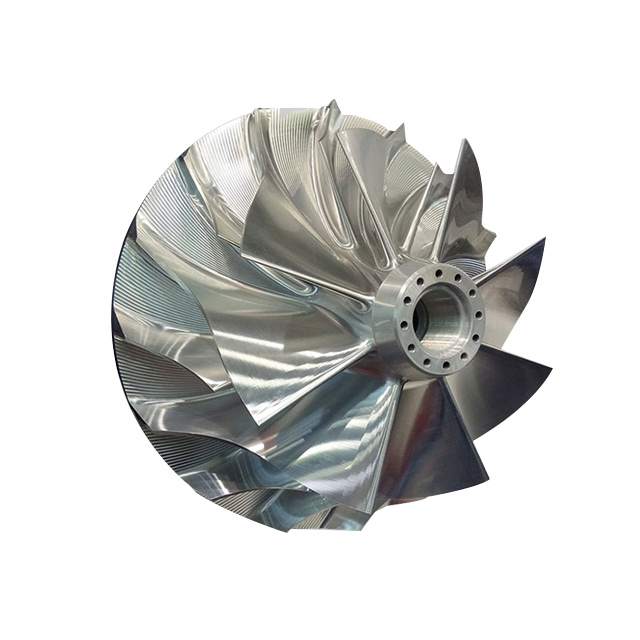

El mecanizado CNC (control numérico de la computadora) es un proceso de fabricación de sustractivos que implica el uso de máquinas controladas por computadora para eliminar con precisión el material de una pieza de trabajo sólida. Las máquinas CNC utilizan instrucciones programadas para controlar herramientas de corte, tornos, molinos o molinos, lo que permite la creación de geometrías complejas y precisas.

El proceso de mecanizado CNC

El proceso de mecanizado CNC generalmente implica los siguientes pasos:

Diseño del modelo CAD : los ingenieros crean un modelo CAD 3D (diseño asistido por computadora) de la parte deseada.

Programación de la máquina : el archivo CAD se convierte en un archivo CAM (fabricación asistida por computadora) y se carga en la máquina CNC. Las instrucciones están programadas para dictar rutas de herramientas, velocidades y cortes.

Selección de material : se elige un bloque o barra de material (metal, plástico o compuesto) para la pieza de trabajo.

Mecanizado : la máquina CNC elimina la capa de material por capa utilizando herramientas de corte hasta que se logre la forma deseada.

Acabado : después del mecanizado, la parte puede sufrir pulido, anodización u otros tratamientos superficiales para mejorar la apariencia y la durabilidad.

Ventajas del mecanizado CNC

Alta precisión : el mecanizado CNC puede lograr tolerancias tan apretadas como ± 0.001 pulgadas, por lo que es ideal para producir piezas intrincadas y precisas.

Versatilidad del material : funciona con una amplia gama de materiales, incluidos metales (aluminio, acero, titanio) y plásticos.

Tiempo de configuración bajo : una vez programado, las máquinas CNC pueden producir rápidamente piezas sin extensos cambios de configuración.

Personalización : perfecto para crear prototipos o componentes personalizados.

Escalabilidad : aunque es más adecuada para volúmenes de producción de bajo a medio, el mecanizado CNC aún puede manejar una pequeña producción de lotes de manera eficiente.

Limitaciones del mecanizado CNC

Residuos de material : como proceso sustractivo, se desperdicia una cantidad significativa de material durante el mecanizado, especialmente para geometrías complejas.

Costo : los volúmenes de alta precisión y de baja producción pueden hacer que el mecanizado CNC sea más caro para la producción a gran escala.

Desafíos de complejidad : aunque son capaces de diseños intrincados, el mecanizado CNC puede luchar con ciertas características internas o paredes extremadamente delgadas.

El mecanizado CNC es ideal para la creación de prototipos o la producción de bajo volumen, así como piezas que requieren alta precisión y tolerancias estrictas.

¿Qué es el casting de die?

La fundición a Die es un proceso de fabricación de metales que implica forzar el metal fundido en una cavidad prediseñada de moho a alta presión. Una vez que el metal se solidifica, la parte resultante se expulsa del molde. Este método de fundición se usa ampliamente para la producción en masa de componentes con dimensiones consistentes y acabados superficiales superiores.

El proceso de lanzamiento de la matriz

El proceso de lanzamiento de die consta de varios pasos clave:

Creación del molde (dado) : un molde personalizado, típicamente hecho de acero, está diseñado para que coincida con la geometría de la parte deseada.

Derretir el metal : los metales como el aluminio, el zinc o el magnesio se calientan hasta que alcanzan su estado fundido.

Inyección : el metal fundido se inyecta en la cavidad del molde a alta presión, asegurando que el metal llene cada esquina del molde.

Enfriamiento y solidificación : el metal se enfría y se solidifica dentro del molde, formando la forma deseada.

Eyección y acabado : la parte sólida se expulsa del molde. Pueden seguir procesos secundarios como recorte, pulido o recubrimiento.

Ventajas del casting de matriz

Alta eficiencia para la producción en masa : la fundición a la matriz es extremadamente rentable para producir grandes cantidades de piezas idénticas.

Excelente acabado superficial : las piezas producidas a través de la fundición de matriz requieren un postprocesamiento mínimo y pueden lograr acabados lisos o texturizados.

Tolerancias apretadas : las partes de fundición de troqueles pueden lograr tolerancias tan apretadas como ± 0.005 pulgadas.

Resistencia al material : los componentes de fundición a menudo son más fuertes que los hechos utilizando otros métodos de fundición, especialmente cuando se utilizan metales livianos como las aleaciones de aluminio o zinc.

Geometrías complejas : el proceso es ideal para crear formas intrincadas con paredes delgadas y características detalladas.

Limitaciones del casting de matriz

Altos costos iniciales : el costo inicial para diseñar y fabricar moldes es alto, lo que hace que la fundición sea inadecuada para volúmenes de producción bajos.

Restricciones de material : la fundición a la matriz se limita a ciertos metales, como el aluminio, el zinc y el magnesio.

No es ideal para prototipos : debido al gasto y el tiempo requeridos para crear moldes, la fundición a troqueles es ineficiente para la creación de prototipos o la producción a corto plazo.

Limitado a carreras medianas a grandes : económicamente viable solo para producción de medios a alto en volumen.

La fundición a la matriz se usa más comúnmente para componentes como bloques de motor, piezas aeroespaciales y carcasa electrónica de consumo, donde se requiere producción en masa.

¿Cuál es la diferencia entre la fundición y el mecanizado CNC?

Si bien tanto el mecanizado de CNC como la fundición a troqueles se utilizan para fabricar piezas de fundición a die y otros componentes de precisión, sus diferencias radican en sus procesos, aplicaciones, costos y consideraciones materiales. A continuación se muestra una comparación detallada:

| Aspect | CNC Machining | Die Casting |

| Proceso de fabricación | Sustractivo (elimina el material de un bloque sólido) | Aditivo (inyecta metal fundido en un molde) |

| Lo mejor para el volumen de producción | Volúmenes de producción de bajo a medio | Volúmenes de producción medianos a altos |

| Precisión y tolerancia | Precisión extremadamente alta, tolerancias de hasta ± 0.001 pulgadas | Alta precisión, tolerancias de hasta ± 0.005 pulgadas |

| Costos de herramientas | Costos de configuración iniciales bajos | Altos costos iniciales de moho |

| Utilización de material | Desechos más eficientes y más materiales | Residuos materiales altamente eficientes y mínimos |

| Opciones de material | Funciona con metales, plásticos y compuestos | Limitado a metales específicos (aluminio, zinc, etc.) |

| Tiempo de entrega | Más corto para prototipos y producción de bajo volumen | Más tiempo debido a la creación de moho |

| Acabado superficial | Requiere postprocesamiento para acabado suave | Excelentes acabados superficiales |

| Escalabilidad | Escalabilidad limitada debido a mayores costos a altos volúmenes | Excelente escalabilidad para la producción en masa |

Cómo elegir

Elegir entre el mecanizado CNC y la fundición a muerte depende de varios factores, incluido el volumen de producción, los requisitos de material, la complejidad de diseño y el presupuesto. Considere los siguientes puntos:

Volumen de producción :

Para volúmenes de producción o creación de prototipos de baja a media, el mecanizado CNC es más rentable.

Para la producción de alto volumen, el casting de die es la mejor opción debido a su menor costo por unidad.

Requisitos de material :

Si necesita materiales no metálicos como los plásticos, es necesario el mecanizado CNC.

Para los componentes de metal liviano con excelente durabilidad, la fundición de troqueles es ideal.

Complejidad del diseño :

Para diseños intrincados con paredes delgadas, es preferible la fundición a troqueles.

Para los diseños que requieren tolerancias extremadamente ajustadas, el mecanizado CNC es mejor.

Presupuesto :

El mecanizado CNC tiene costos iniciales más bajos, pero mayores costos por unidad para carreras grandes.

La fundición de troqueles tiene un alto costo inicial para la creación de moho, pero menores costos por unidad para la producción en masa.

Periodo de tiempo :

El mecanizado CNC ofrece horarios de entrega más rápidos para prototipos o lotes pequeños.

La fundición de die requiere más tiempo debido a la creación de moho, pero es más rápido para la producción a gran escala.

Conclusión

Tanto el mecanizado de CNC como la fundición a troqueles son métodos de fabricación indispensables, cada uno con sus fortalezas y limitaciones. El mecanizado de CNC es la opción para piezas altamente personalizadas, precisas y de bajo volumen, mientras que La fundición a died es ideal para la producción en masa de componentes de metales livianos con una calidad consistente.

Elegir el método correcto depende de los requisitos específicos del proyecto, como la escala de producción, la preferencia de material y el presupuesto. Al seleccionar entre el mecanizado CNC y el lanzamiento de matriz, comprender las diferencias en sus procesos, costos y aplicaciones lo ayudará a tomar una decisión informada.

Preguntas frecuentes

¿Cuáles son las principales ventajas del lanzamiento de dias sobre el mecanizado CNC?

La fundición a died es más eficiente para la producción de alto volumen y crea piezas con excelentes acabados superficiales y un procesamiento mínimo de postprocesamiento. También genera menos desechos de materiales en comparación con el mecanizado CNC.

¿Se puede combinar el mecanizado de CNC y la fundición de die?

Sí, el mecanizado CNC se puede utilizar como un proceso secundario para las piezas de fundición para refinar características específicas o lograr tolerancias más estrictas.

¿Qué materiales se usan comúnmente en la fundición a troqueles?

La fundición de die utiliza principalmente metales como aluminio, zinc y magnesio debido a sus excelentes características de flujo y relación resistencia / peso.

¿Es el mecanizado CNC rentable para la producción en masa?

El mecanizado CNC generalmente no es rentable para la producción en masa debido a los mayores desechos de materiales y las velocidades de producción más lentas en comparación con la fundición a la matriz.

¿Por qué es costosa la creación de moho en el casting de matriz?

Los moldes utilizados en la fundición a troqueles están hechos de acero de alta resistencia y requieren ingeniería precisa para garantizar la precisión y la durabilidad dimensionales, lo que lleva a altos costos iniciales.