Ketika datang untuk memproduksi suku cadang presisi berkualitas tinggi untuk industri seperti otomotif, kedirgantaraan, elektronik, dan peralatan medis, dua metode produksi yang paling umum digunakan adalah pemesinan CNC dan casting die. Kedua proses memainkan peran penting dalam manufaktur modern, tetapi mereka sangat berbeda dalam hal aplikasi, proses, bahan, dan efektivitas biaya mereka. Memahami perbedaan antara kedua teknik manufaktur ini sangat penting ketika memutuskan metode mana yang digunakan untuk memproduksi bagian casting die atau komponen mesin.

Artikel ini menyelam secara mendalam ke pemesinan CNC dan casting, mengeksplorasi proses, keunggulan, keterbatasan, dan perbedaan mereka. Selain itu, kami akan memberikan wawasan untuk memilih metode manufaktur yang tepat, berdasarkan faktor -faktor seperti volume produksi, persyaratan material, dan kompleksitas desain. Pada akhirnya, Anda akan memiliki pemahaman yang jelas tentang bagaimana setiap metode bekerja dan mana yang paling sesuai dengan kebutuhan Anda.

Apa itu permesinan CNC?

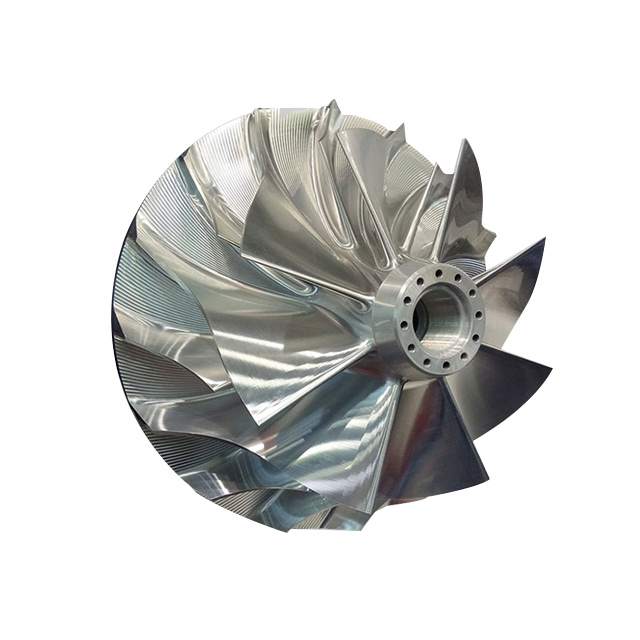

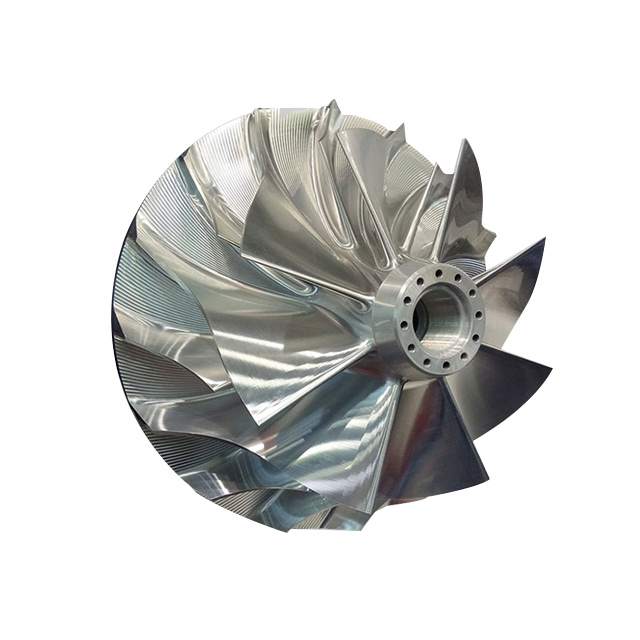

Pemesinan CNC (Kontrol Numerik Komputer) adalah proses pembuatan subtraktif yang melibatkan penggunaan mesin yang dikendalikan komputer untuk secara tepat menghapus material dari benda kerja yang solid. Mesin CNC menggunakan instruksi terprogram untuk mengontrol alat pemotong, mesin bubut, pabrik, atau penggiling, memungkinkan penciptaan geometri yang kompleks dan tepat.

Proses pemesinan CNC

Proses pemesinan CNC biasanya melibatkan langkah -langkah berikut:

Model Model CAD : Insinyur membuat model 3D CAD (Desain Bantuan Komputer) dari bagian yang diinginkan.

Pemrograman Mesin : File CAD dikonversi menjadi file CAM (Computer-Aided Manufacturing) dan dimuat ke dalam mesin CNC. Instruksi diprogram untuk menentukan jalur alat, kecepatan, dan pemotongan.

Pilihan material : Blok atau batang material (logam, plastik, atau komposit) dipilih untuk benda kerja.

Pemesinan : Mesin CNC menghilangkan lapisan material demi lapis menggunakan alat pemotong sampai bentuk yang diinginkan tercapai.

Finishing : Setelah pemesinan, bagian dapat mengalami pemolesan, anodisasi, atau perawatan permukaan lainnya untuk penampilan dan daya tahan yang lebih baik.

Keuntungan pemesinan CNC

Presisi tinggi : Pemesinan CNC dapat mencapai toleransi sekencang ± 0,001 inci, membuatnya ideal untuk menghasilkan bagian yang rumit dan tepat.

Bahan Fleksibilitas : Ini bekerja dengan berbagai bahan, termasuk logam (aluminium, baja, titanium) dan plastik.

Waktu Pengaturan Rendah : Setelah diprogram, mesin CNC dapat dengan cepat menghasilkan suku cadang tanpa perubahan pengaturan yang luas.

Kustomisasi : Sempurna untuk membuat prototipe atau komponen yang disesuaikan.

Skalabilitas : Meskipun lebih cocok untuk volume produksi rendah hingga menengah, pemesinan CNC masih dapat menangani produksi batch kecil secara efisien.

Keterbatasan pemesinan CNC

Limbah Bahan : Sebagai proses subtraktif, sejumlah besar bahan terbuang selama pemesinan, terutama untuk geometri kompleks.

Biaya : Volume presisi tinggi dan produksi rendah dapat membuat pemesinan CNC lebih mahal untuk produksi skala besar.

Tantangan Kompleksitas : Meskipun mampu desain yang rumit, pemesinan CNC mungkin berjuang dengan fitur internal tertentu atau dinding yang sangat tipis.

Pemesinan CNC sangat ideal untuk membuat prototipe atau produksi volume rendah, serta bagian-bagian yang membutuhkan presisi tinggi dan toleransi yang ketat.

Apa itu casting die?

Die casting adalah proses fabrikasi logam yang melibatkan memaksa logam cair ke dalam rongga cetakan yang dirancang sebelumnya di bawah tekanan tinggi. Setelah logam mengeras, bagian yang dihasilkan dikeluarkan dari cetakan. Metode pengecoran ini banyak digunakan untuk produksi massal komponen dengan dimensi yang konsisten dan lapisan permukaan superior.

Proses casting die

Proses casting die terdiri dari beberapa langkah kunci:

Membuat cetakan (Die) : Cetakan khusus, biasanya terbuat dari baja, dirancang agar sesuai dengan geometri bagian yang diinginkan.

Mencairkan logam : logam seperti aluminium, seng, atau magnesium dipanaskan sampai mencapai keadaan cair.

Injeksi : Logam cair disuntikkan ke dalam rongga cetakan di bawah tekanan tinggi, memastikan logam mengisi setiap sudut cetakan.

Pendinginan dan Solidifikasi : Logam mendingin dan menguatkan di dalam cetakan, membentuk bentuk yang diinginkan.

Ejeksi dan Finishing : Bagian padat dikeluarkan dari cetakan. Proses sekunder seperti pemangkasan, pemolesan, atau lapisan dapat mengikuti.

Keuntungan casting mati

Efisiensi tinggi untuk produksi massal : Casting die sangat hemat biaya untuk menghasilkan sejumlah besar bagian yang identik.

Finishing permukaan yang sangat baik : Bagian-bagian yang diproduksi melalui casting die membutuhkan pemrosesan pasca minimal dan dapat mencapai lapisan akhir yang halus atau bertekstur.

Toleransi ketat : Bagian casting die dapat mencapai toleransi sekencang ± 0,005 inci.

Kekuatan material : Komponen cor die sering lebih kuat daripada yang dibuat menggunakan metode casting lainnya, terutama ketika logam ringan seperti aluminium atau paduan seng digunakan.

Geometri Kompleks : Prosesnya sangat ideal untuk menciptakan bentuk rumit dengan dinding tipis dan fitur terperinci.

Keterbatasan casting die

Biaya awal yang tinggi : Biaya dimuka untuk merancang dan memproduksi cetakan tinggi, membuat casting die tidak cocok untuk volume produksi rendah.

Kendala Bahan : Casting die terbatas pada logam tertentu, seperti aluminium, seng, dan magnesium.

Tidak ideal untuk prototipe : karena biaya dan waktu yang dibutuhkan untuk membuat cetakan, casting mati tidak efisien untuk membuat prototipe atau produksi jangka pendek.

Lintasan terbatas hingga besar : layak secara ekonomi hanya untuk produksi volume menengah hingga tinggi.

Die casting paling umum digunakan untuk komponen seperti blok mesin, bagian kedirgantaraan, dan perumahan elektronik konsumen, di mana produksi massal diperlukan.

Apa perbedaan antara casting die dan pemesinan CNC?

Sementara pemesinan CNC dan casting die digunakan untuk memproduksi bagian casting die dan komponen presisi lainnya, perbedaannya terletak pada proses, aplikasi, biaya, dan pertimbangan material mereka. Di bawah ini adalah perbandingan terperinci:

| aspek | pemesinan CNC | die casting |

| Proses pembuatan | Subtraktif (menghilangkan bahan dari blok padat) | Aditif (menyuntikkan logam cair ke dalam cetakan) |

| Volume Produksi Terbaik | Volume produksi rendah hingga menengah | Volume produksi sedang hingga tinggi |

| Ketepatan dan toleransi | Presisi sangat tinggi, toleransi hingga ± 0,001 inci | Presisi tinggi, toleransi hingga ± 0,005 inci |

| Biaya perkakas | Biaya pengaturan awal yang rendah | Biaya cetakan awal yang tinggi |

| Pemanfaatan materi | Kurang efisien, lebih banyak limbah material | Limbah material yang sangat efisien dan minimal |

| Opsi material | Bekerja dengan logam, plastik, dan komposit | Terbatas untuk logam tertentu (aluminium, seng, dll.) |

| Waktu tunggu | Lebih pendek untuk prototipe dan produksi volume rendah | Lebih lama karena pembuatan cetakan |

| Permukaan akhir | Membutuhkan pasca-pemrosesan untuk hasil akhir yang halus | Permukaan permukaan yang sangat baik |

| Skalabilitas | Skalabilitas terbatas karena biaya yang lebih tinggi pada volume tinggi | Skalabilitas yang sangat baik untuk produksi massal |

Bagaimana memilih

Memilih antara pemesinan CNC dan casting die tergantung pada beberapa faktor, termasuk volume produksi, persyaratan material, kompleksitas desain, dan anggaran. Pertimbangkan poin -poin berikut:

Volume Produksi :

Untuk volume produksi rendah hingga menengah atau prototipe, pemesinan CNC lebih hemat biaya.

Untuk produksi volume tinggi, casting die adalah pilihan yang lebih baik karena biaya per unit yang lebih rendah.

Persyaratan Materi :

Jika Anda memerlukan bahan non-logam seperti plastik, pemesinan CNC diperlukan.

Untuk komponen logam ringan dengan daya tahan yang sangat baik, die casting sangat ideal.

Kompleksitas Desain :

Untuk desain yang rumit dengan dinding tipis, die casting lebih disukai.

Untuk desain yang membutuhkan toleransi yang sangat ketat, pemesinan CNC lebih baik.

Anggaran :

Pemesinan CNC memiliki biaya dimuka yang lebih rendah tetapi biaya yang lebih tinggi per unit untuk berjalan besar.

Die Casting memiliki biaya awal yang tinggi untuk pembuatan cetakan tetapi biaya yang lebih rendah per unit untuk produksi massal.

Jangka waktu :

Pemesinan CNC menawarkan waktu tunggu yang lebih cepat untuk prototipe atau batch kecil.

Die casting membutuhkan lebih banyak waktu karena penciptaan cetakan tetapi lebih cepat untuk produksi skala besar.

Kesimpulan

Baik pemesinan CNC dan casting die adalah metode manufaktur yang sangat diperlukan, masing -masing dengan kekuatan dan keterbatasannya. Pemesinan CNC adalah pilihan tujuan untuk bagian yang sangat disesuaikan, tepat, dan volume rendah, sementara Die casting sangat ideal untuk produksi massal komponen logam ringan dengan kualitas yang konsisten.

Memilih metode yang tepat tergantung pada persyaratan proyek spesifik Anda, seperti skala produksi, preferensi material, dan anggaran. Saat memilih antara pemesinan CNC dan casting die, memahami perbedaan dalam proses, biaya, dan aplikasi mereka akan membantu Anda membuat keputusan yang tepat.

FAQ

Apa keuntungan utama dari casting die dibandingkan pemesinan CNC?

Die casting lebih efisien untuk produksi volume tinggi dan menciptakan bagian-bagian dengan lapisan permukaan yang sangat baik dan pasca pemrosesan minimal. Ini juga menghasilkan lebih sedikit limbah material dibandingkan dengan pemesinan CNC.

Bisakah pemesinan CNC dan casting mati digabungkan?

Ya, pemesinan CNC dapat digunakan sebagai proses sekunder untuk bagian cor die untuk memperbaiki fitur tertentu atau mencapai toleransi yang lebih ketat.

Bahan mana yang biasa digunakan dalam casting die?

Die casting terutama menggunakan logam seperti aluminium, seng, dan magnesium karena karakteristik alirannya yang sangat baik dan rasio kekuatan-ke-berat.

Apakah CNC Machining hemat biaya untuk produksi massal?

Pemesinan CNC umumnya tidak hemat biaya untuk produksi massal karena limbah material yang lebih tinggi dan kecepatan produksi yang lebih lambat dibandingkan dengan casting die.

Mengapa penciptaan cetakan mahal di casting die?

Cetakan yang digunakan dalam casting die terbuat dari baja berkekuatan tinggi dan membutuhkan rekayasa yang tepat untuk memastikan akurasi dan daya tahan dimensi, yang mengarah pada biaya awal yang tinggi.