CNC加工とダイキャスティングの違いは何ですか?

ビュー: 0 著者:サイトエディターの公開時間:2025-01-13 Origin: サイト

お問い合わせください

自動車、航空宇宙、エレクトロニクス、医療機器などの産業向けの高品質の精密部品の製造に関しては、最も一般的に使用される2つの生産方法は、CNCの機械加工とダイキャスティングです。どちらのプロセスも現代の製造において重要な役割を果たしますが、アプリケーション、プロセス、材料、および費用対効果の点で明らかに異なります。これら2つの製造技術の違いを理解することは、ダイキャスティングパーツまたは機械加工されたコンポーネントを生産するために使用する方法を決定する際に重要です。

この記事では、CNCの機械加工とダイキャスティングに深く分かれ、プロセス、利点、制限、違いを調査します。さらに、生産量、材料要件、設計の複雑さなどの要因に基づいて、適切な製造方法の選択に関する洞察を提供します。最後には、各メソッドがどのように機能し、どの方法に最適かを明確に理解することができます。

CNC加工とは何ですか?

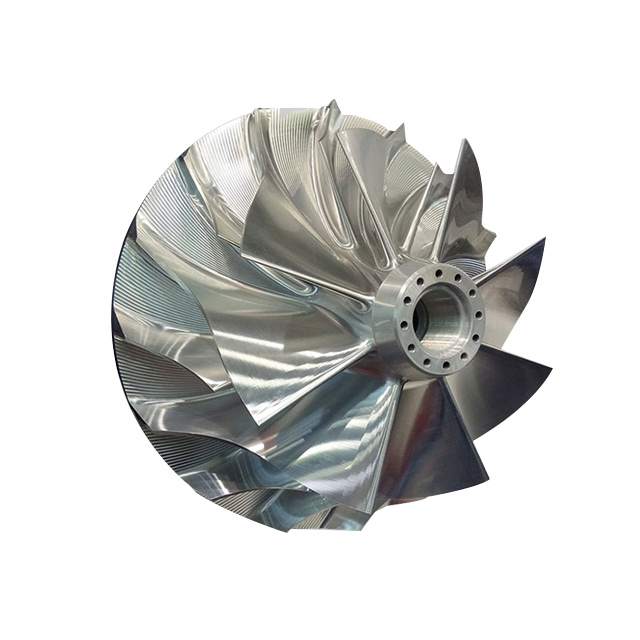

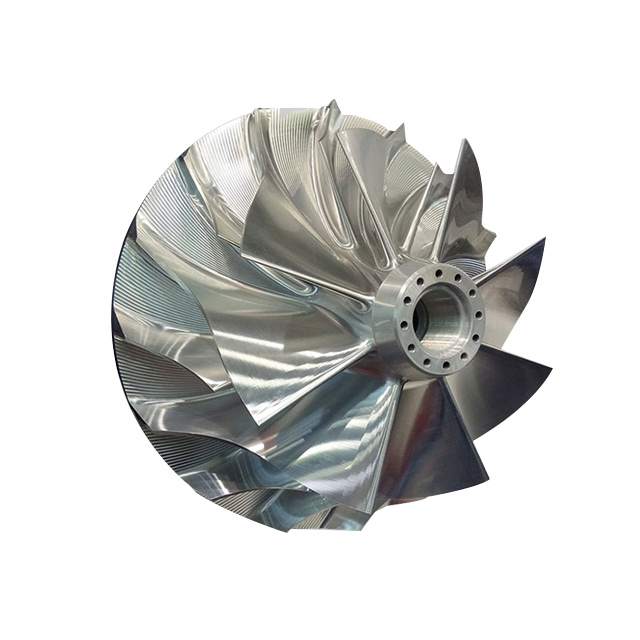

CNC(コンピューター数値制御)加工は、 堅実なワークピースから材料を正確に除去するためのコンピューター制御マシンの使用を含む減算的な製造プロセスです。 CNCマシンは、プログラムされた指示を使用して、切削工具、旋盤、ミル、またはグラインダーを制御し、複雑で正確な幾何学の作成を可能にします。

CNC加工プロセス

CNC加工プロセスには通常、次の手順が含まれます。

CADモデルの設計:エンジニアは、目的の部品の3D CAD(コンピューター支援設計)モデルを作成します。

マシンのプログラミング:CADファイルはCAM(コンピューター支援製造)ファイルに変換され、CNCマシンにロードされます。命令は、ツールパス、速度、およびカットを決定するようにプログラムされています。

材料の選択:材料のブロックまたはバー(金属、プラスチック、または複合材)がワークに選択されています。

機械加工:CNCマシンは、目的の形状が達成されるまで、切削工具を使用して層ごとに材料層を削除します。

仕上げ:加工後、部品は、外観と耐久性が改善されるために、研磨、陽極酸化、またはその他の表面処理を受けることがあります。

CNC加工の利点

高精度:CNC加工は、±0.001インチのタイトな耐性を達成することができ、複雑で正確な部品を生産するのに理想的です。

材料の汎用性:金属(アルミニウム、鋼、チタン)やプラスチックなど、幅広い材料で動作します。

セットアップ時間の低い時間:プログラムされると、CNCマシンは大規模なセットアップ変更なしに部品をすばやく作成できます。

カスタマイズ可能性:プロトタイプまたはカスタマイズされたコンポーネントの作成に最適です。

スケーラビリティ:低から中程度の生産量により適していますが、CNC加工は小さなバッチ生産を効率的に処理できます。

CNC加工の制限

材料廃棄物:減算プロセスとして、特に複雑な幾何学のために、機械加工中にかなりの量の材料が無駄になります。

コスト:高精度と低い生産量は、大規模な生産によりCNCの機械加工をより高価にすることができます。

複雑さの課題:複雑な設計は可能ですが、CNCの機械加工は、特定の内部機能または非常に薄い壁に苦しむ可能性があります。

CNC加工は、プロトタイピングや低容量の生産、および高精度と厳しい許容範囲を必要とする部品に最適です。

ダイキャスティングとは何ですか?

ダイキャスティングは、 高圧下で事前に設計されたカビの空洞に溶融金属を強制することを含む金属製造プロセスです。金属が固化すると、結果の部分は金型から排出されます。この鋳造方法は、一貫した寸法と優れた表面仕上げの成分の大量生産に広く使用されています。

ダイキャスティングプロセス

ダイキャスティングプロセスは、いくつかの重要なステップで構成されています。

金型の作成(ダイ) :通常は鋼製のカスタム金型は、目的の部分ジオメトリに一致するように設計されています。

金属の融解:アルミニウム、亜鉛、マグネシウムなどの金属は、溶融状態に達するまで加熱されます。

注入:溶融金属は高圧下でカビの空洞に注入され、金属がカビの隅々に充填されるようにします。

冷却と固化:金属は金型内で冷却して固化し、望ましい形状を形成します。

排出と仕上げ:固体部分は金型から排出されます。トリミング、研磨、コーティングなどの二次プロセスが続く場合があります。

ダイキャスティングの利点

大量生産のための高効率:ダイキャスティングは、大量の同一の部品を生産するのに非常に費用対効果が高いです。

優れた表面仕上げ:ダイキャスティングを介して生成される部品には、最小限の後処理が必要であり、滑らかまたはテクスチャーの仕上げを実現できます。

タイト耐性:DIE鋳造部品は、±0.005インチのタイトな耐性を達成できます。

材料強度:ダイプストコンポーネントは、特にアルミニウムや亜鉛合金などの軽量の金属を使用している場合、他の鋳造方法を使用して作られたコンポーネントよりも強いことがよくあります。

複雑なジオメトリ:このプロセスは、薄い壁と詳細な機能を備えた複雑な形状を作成するのに理想的です。

ダイキャスティングの制限

高い初期コスト:金型の設計と製造の前払いコストは高く、生産量が少ないためにダイを鋳造することはできません。

材料の制約:ダイ鋳造は、アルミニウム、亜鉛、マグネシウムなどの特定の金属に限定されています。

プロトタイプには理想的ではありません:金型を作成するのに必要な費用と時間のため、ダイキャスティングはプロトタイピングまたは短期生産には非効率的です。

中程度から大規模なランに限定されています:中規模から大量の生産のためにのみ経済的に実行可能。

ダイキャスティングは、大量生産が必要なエンジンブロック、航空宇宙部品、家電住宅などのコンポーネントに最も一般的に使用されます。

ダイキャスティングとCNC加工の違いは何ですか?

CNCの機械加工とDIEキャストの両方が、DIEキャストの部品やその他の精密コンポーネントの製造に使用されますが、その違いはプロセス、アプリケーション、コスト、および物質的な考慮事項にあります。以下は詳細な比較です:

| アスペクト | CNC加工 | ダイキャスティング |

| 製造プロセス | 減算(固体ブロックから材料を削除) | 添加物(溶融金属を型に注入) |

| 生産量に最適です | 低から中程度の生産量 | 中から高生産量 |

| 精度と寛容 | 非常に高い精度、±0.001インチまでの許容値 | 高精度、±0.005インチまでの許容値 |

| ツーリングコスト | 低い初期セットアップコスト | 高い初期金型コスト |

| 材料利用 | 効率が低く、より多くの材料の廃棄物 | 非常に効率的で最小限の材料廃棄物 |

| 材料オプション | 金属、プラスチック、複合材料で動作します | 特定の金属(アルミニウム、亜鉛など)に限定 |

| リードタイム | プロトタイプと少量生産の場合は短い | カビの作成により長く |

| 表面仕上げ | 滑らかな仕上げには後処理が必要です | 優れたas-castの表面仕上げ |

| スケーラビリティ | 大量のコストが高いため、スケーラビリティは限られています | 大量生産のための優れたスケーラビリティ |

選択方法

CNCの機械加工とDIE鋳造の選択は、生産量、材料要件、設計の複雑さ、予算など、いくつかの要因に依存します。次のポイントを考えてみましょう。

生産量:

重要な要件:

デザインの複雑さ:

予算:

時間枠:

結論

CNCの機械加工とDIEキャストの両方は、それぞれに強みと制限がある不可欠な製造方法です。 CNC加工は、 高度にカスタマイズされた、正確な、および低容量の部品のための選択肢ですが、 ダイキャスティングは、 一貫した品質の軽量金属成分の大量生産に最適です。

適切な方法を選択すると、生産規模、材料の好み、予算など、特定のプロジェクト要件に依存します。 CNCの機械加工とダイキャスティングを選択するとき、そのプロセス、コスト、およびアプリケーションの違いを理解することで、情報に基づいた決定を下すことができます。

FAQ

CNC加工に対するダイキャスティングの主な利点は何ですか?

ダイキャスティングは、大量生産により効率的であり、優れた表面仕上げと最小限の後処理で部品を作成します。また、CNC加工に比べて材料廃棄物が少なくなります。

CNCの機械加工とダイキャスティングを組み合わせることができますか?

はい、CNCの機械加工は、特定の機能を改良したり、より厳しい許容範囲を実現するためのダイカスト部品の二次プロセスとして使用できます。

ダイキャスティングで一般的に使用される素材はどれですか?

DIE鋳造は、主に、その優れたフロー特性と強度と重量の比率のために、アルミニウム、亜鉛、マグネシウムなどの金属を使用しています。

CNCの加工は大量生産に費用対効果が高いですか?

CNCの機械加工は、一般に、材料の廃棄物が高く、ダイ鋳造と比較して生産速度が遅いため、大量生産に費用対効果が高くありません。

ダイキャスティングでカビの創造が高価なのはなぜですか?

ダイキャスティングで使用される金型は、高強度鋼で作られており、寸法の精度と耐久性を確保するために正確なエンジニアリングが必要であり、初期コストが高くなります。