A kiváló minőségű precíziós alkatrészek gyártásakor olyan iparágak számára, mint az autóipar, a repülőgép, az elektronika és az orvosi berendezések, a leggyakrabban használt gyártási módszerek a CNC megmunkálás és a die casting. Mindkét folyamat alapvető szerepet játszik a modern gyártásban, ám alkalmazásaik, folyamataik, anyagok és költséghatékonyság szempontjából megkülönböztethetően különböznek egymástól. A két gyártási technika közötti különbség megértése kritikus fontosságú annak eldöntésekor, hogy melyik módszert használja a szerszám -öntési alkatrészek vagy a megmunkált alkatrészek előállításához.

Ez a cikk mélyen belemerül a CNC megmunkálásába és a castingba, feltárva folyamataikat, előnyeiket, korlátozásaikat és különbségeket. Ezenkívül betekintést nyújtunk a megfelelő gyártási módszer kiválasztásába, olyan tényezők alapján, mint a termelés mennyisége, az anyagkövetelmények és a tervezés bonyolultsága. A végére egyértelműen megértheti, hogyan működik az egyes módszerek, és melyik megfelel az Ön igényeinek.

Mi a CNC megmunkálása?

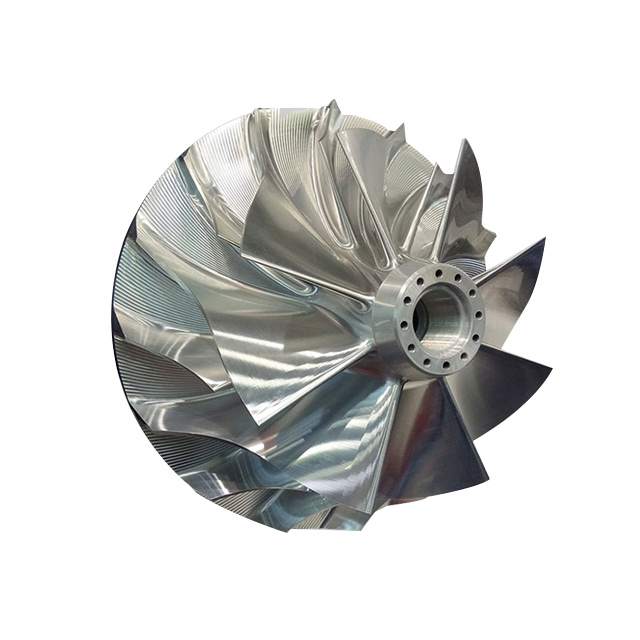

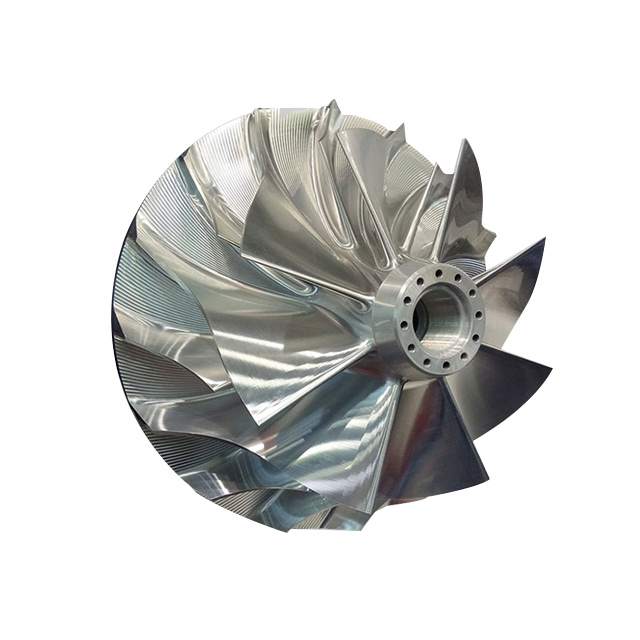

A CNC (számítógépes numerikus vezérlés) megmunkálás egy szubtraktív gyártási folyamat, amely magában foglalja a számítógépes vezérelt gépek használatát az anyagok pontos eltávolításához a szilárd munkadarabból. A CNC gépek programozott utasításokat használnak a vágószerszámok, eszterga, malom vagy őrlők vezérlésére, lehetővé téve a komplex és pontos geometriák létrehozását.

A CNC megmunkálási folyamat

A CNC megmunkálási folyamat általában a következő lépéseket foglalja magában:

A CAD modell megtervezése : A mérnökök létrehoznak egy 3D CAD (számítógépes tervezésű) modellt a kívánt részből.

A gép programozása : A CAD fájlt CAM (számítógépes gyártási) fájlmá konvertálják és betöltik a CNC gépbe. Az utasításokat a szerszámútok, a sebesség és a vágások diktálására programozzák.

Anyagválasztás : A munkadarab számára egy blokkot vagy anyagot (fém, műanyag vagy kompozit) választanak ki.

Módosítás : A CNC gép vágószerszámok segítségével eltávolítja az anyagréteget, amíg a kívánt alak el nem éri.

Befejezés : A megmunkálás után az alkatrész polírozás, eloxálás vagy más felületi kezelésen áteshet a jobb megjelenés és tartósság érdekében.

A CNC megmunkálás előnyei

Nagy pontosság : A CNC -megmunkálás ± 0,001 hüvelykes toleranciákat érhet el, így ideális a bonyolult és pontos alkatrészek előállításához.

Anyag sokoldalúság : Széles anyagokkal működik, beleértve a fémeket (alumínium, acél, titán) és a műanyagokat.

Alacsony beállítási idő : A programozás után a CNC gépek gyorsan előállíthatnak alkatrészeket kiterjedt beállítási változtatások nélkül.

Testreszabhatóság : Tökéletes prototípusok vagy testreszabott alkatrészek létrehozásához.

Skálázhatóság : Noha az alacsony és közepes termelési térfogatokhoz jobban megfelel, a CNC megmunkálása továbbra is hatékonyan képes kezelni a kis tételeket.

A CNC megmunkálás korlátozásai

Anyaghulladék : Szubtraktív folyamatként a megmunkálás során jelentős mennyiségű anyagot pazarolnak, különösen a komplex geometriák esetén.

Költség : A nagy pontosságú és alacsony termelési mennyiségek a CNC megmunkálását drágábbá tehetik a nagyszabású termeléshez.

Komplexitási kihívások : Bár képesek bonyolult tervekre, a CNC megmunkálása bizonyos belső tulajdonságokkal vagy rendkívül vékony falakkal küzdhet.

A CNC megmunkálása ideális prototípushoz vagy alacsony volumenű előállításhoz, valamint olyan alkatrészekhez, amelyek nagy pontosságot igényelnek és szoros toleranciákat igényelnek.

Mi az a casting?

A Die Casting egy fémgyártási folyamat, amely magában foglalja az olvadt fém előzetes megtervezett penészüregének nagynyomású kényszerítését. Miután a fém megszilárdul, a kapott rész kiürül a penészből. Ezt az öntési módszert széles körben használják a következetes méretű és kiváló felületi kivitelű alkatrészek tömegtermelésére.

A szerszám casting folyamat

A szerszám -casting folyamat több kulcs lépésből áll:

A penész létrehozása (DIE) : Egy egyedi acélból készült egyedi penész úgy van kialakítva, hogy megfeleljen a kívánt alkatrész geometriájának.

A fém megolvadása : A fémeket, például az alumíniumot, a cinkt vagy a magnéziumot addig melegítik, amíg el nem érik az olvadt állapotukat.

Befecskendezés : Az olvadt fémet nagynyomású penészüregbe injektálják, biztosítva, hogy a fém kitöltse a penész minden sarkát.

Hűtés és megszilárdulás : A fém lehűti és megszilárdul a penész belsejében, így a kívánt alakot képezi.

Kitöltés és befejezés : A szilárd alkatrészt kiürítik a penészből. A másodlagos folyamatok, például a vágás, a polírozás vagy a bevonat követhetnek.

A szerszám casting előnyei

Nagy hatékonyság a tömegtermelésnél : A szerszám-casting rendkívül költséghatékony az azonos alkatrészek nagy mennyiségének előállításához.

Kiváló felszíni kivitel : A casting segítségével előállított alkatrészek minimális utófeldolgozást igényelnek, és sima vagy texturált felületeket érhetnek el.

Szoros tűrésűek : A szerszám -öntési alkatrészek ± 0,005 hüvelykes toleranciákat érhetnek el.

Anyagszilárdság : A szerszámú öntvények gyakran erősebbek, mint más casting módszerekkel, különösen akkor, ha könnyű fémeket, például alumínium vagy cinkötvözeteket használnak.

Komplex geometriák : A folyamat ideális bonyolult formák létrehozásához vékony falakkal és részletes tulajdonságokkal.

A szerszám -casting korlátozásai

Magas kezdeti költségek : A formák tervezésének és gyártásának előzetes költsége magas, így a Die -casting alkalmatlan az alacsony termelési volumenhez.

Anyagkorlátozások : A szerszám öntés bizonyos fémekre, például alumíniumra, cinkre és magnéziumra korlátozódik.

Nem ideális a prototípusokhoz : A formák létrehozásához szükséges költségek és idő miatt a szerszám-casting nem hatékony a prototípus készítéséhez vagy a rövid távú termeléshez.

Korlátozva közepes és nagy futásokra : gazdaságilag életképes csak közepes és nagy mennyiségű előállításhoz.

A Die -castingot leggyakrabban olyan alkatrészekhez használják, mint a motorblokkok, az űrköteles alkatrészek és a fogyasztói elektronikai házak, ahol tömegtermelésre van szükség.

Mi a különbség a halálos casting és a CNC megmunkálása között?

Míg mind a CNC megmunkálást, mind a szerszám -castingot a szerszám -öntési alkatrészek és más precíziós alkatrészek gyártására használják, különbségeik folyamataikban, alkalmazásában, költségekben és anyagi megfontolásokban rejlenek. Az alábbiakban egy részletes összehasonlítás:

| Aspect | CNC megmunkálási | casting |

| Gyártási folyamat | Subtractive (eltávolítja az anyagot egy szilárd blokkból) | Additív (injektálja az olvadt fémet egy penészbe) |

| A legjobb a termelési mennyiséghez | Alacsony és közepes termelési kötetek | Közepes és nagy termelési kötetek |

| Pontosság és tolerancia | Rendkívül nagy pontosság, a tolerancia ± 0,001 hüvelykig | Nagy pontosságú, ± 0,005 hüvelyk tolerancia |

| Szerszámok költségei | Alacsony kezdeti beállítási költségek | Magas kezdeti penészköltségek |

| Anyagfelhasználás | Kevésbé hatékony, több anyaghulladék | Rendkívül hatékony, minimális anyaghulladék |

| Anyagi lehetőségek | Fémekkel, műanyagokkal és kompozitokkal működik | Korlátozott a specifikus fémekre (alumínium, cink stb.) |

| Átfutási idő | Rövidebb a prototípusokhoz és az alacsony volumen termeléshez | Hosszabb a penész létrehozása miatt |

| Felszíni befejezés | A sima befejezés érdekében utófeldolgozást igényel | Kiváló As-Cast felületi kivitel |

| Méretezhetőség | Korlátozott méretezhetőség a magasabb költségek miatt a magas volumen esetén | Kiváló méretezhetőség a tömegtermeléshez |

Hogyan válasszon

A CNC -megmunkálás és a szerszám -öntés közötti választás számos tényezőtől függ, beleértve a termelési mennyiséget, az anyagkövetelményeket, a tervezési bonyolultságot és a költségvetést. Fontolja meg a következő pontokat:

Termelési mennyiség :

Az alacsony és közepes termelési volumen vagy a prototípus készítése esetén a CNC megmunkálása költséghatékonyabb.

A nagy volumenű előállításhoz a Die Casting a jobb választás az alacsonyabb egységköltség miatt.

Anyagkövetelmények :

Ha nem fémes anyagokra, például műanyagokra van szüksége, CNC megmunkálásra van szükség.

Kiváló tartósságú könnyű fém alkatrészek esetén a Die Casting ideális.

Tervezési bonyolultság :

Költségvetés :

A CNC megmunkálása alacsonyabb előzetes költségeket jelent, de a nagy futásoknál magasabb egységenkénti költségeket jelent.

A Die Casting magas kezdeti költségekkel jár a penész létrehozásában, de a tömegtermelés egységenkénti alacsonyabb költségei.

Időkeret :

A CNC megmunkálása gyorsabb átfutási időt kínál a prototípusokhoz vagy a kis tételekhez.

A Die Casting több időt igényel a penész létrehozása miatt, de gyorsabb a nagyszabású termeléshez.

Következtetés

Mind a CNC megmunkálása, mind a die -casting nélkülözhetetlen gyártási módszerek, mindegyik erősségével és korlátozásaival. A CNC megmunkálása a maga testreszabott, pontos és alacsony volumenű alkatrészek választása A Die Casting ideális a következetes minőségű könnyű fém alkatrészek tömegtermeléséhez.

A megfelelő módszer kiválasztása az Ön konkrét projektkövetelményeitől függ, mint például a termelési skála, az anyagi preferencia és a költségvetés. A CNC megmunkálás és a szerszám casting közötti kiválasztásakor a folyamatok, a költségek és az alkalmazások különbségeinek megértése segít a megalapozott döntés meghozatalában.

GYIK

Melyek a fő előnyei a CNC -megmunkáláshoz képest?

A Die Casting hatékonyabb a nagy mennyiségű előállításhoz, és kiváló felületi kivitelű és minimális utófeldolgozással rendelkezik. Ezenkívül kevesebb anyaghulladékot generál a CNC megmunkáláshoz képest.

Kombinálható -e a CNC megmunkálása és a szerszám casting?

Igen, a CNC megmunkálása másodlagos eljárást lehet használni az öntött alkatrészek számára az adott jellemzők finomításához vagy szigorúbb tűrés eléréséhez.

Mely anyagokat használják általában a castingban?

A Die Casting elsősorban olyan fémeket használ, mint az alumínium, a cink és a magnézium, kiváló áramlási tulajdonságaik és szilárdság-súly arányuk miatt.

A CNC megmunkálása költséghatékony a tömegtermeléshez?

A CNC megmunkálása általában nem költséghatékony a tömegtermelésnél, mivel a magasabb anyaghulladék és a lassabb termelési sebesség miatt a szerszám-castinghoz képest.

Miért drága a penészkészítés a castingban?

A Die castingban használt formák nagy szilárdságú acélból készülnek, és pontos tervezésre van szükség a méret pontosságának és tartósságának biztosítása érdekében, ami magas kezdeti költségekhez vezet.