Kun kyse on korkealaatuisten tarkkuusosien valmistuksesta teollisuudelle, kuten autoteollisuudelle, ilmailu-, elektroniikka- ja lääketieteellisille laitteille, kaksi yleisimmin käytettyä tuotantomenetelmää ovat CNC-koneistus ja suulakkeet. Molemmilla prosesseilla on olennainen rooli nykyaikaisessa valmistuksessa, mutta ne ovat selvästi erilaisia sovellusten, prosessien, materiaalien ja kustannustehokkuuden suhteen. Näiden kahden valmistustekniikan välisen eron ymmärtäminen on kriittistä, kun päätetään, mitä menetelmää käytetään muotinvalujen osien tai koneistettujen komponenttien tuottamiseen.

Tämä artikkeli sukeltaa syvästi CNC: n koneistukseen ja kuolevan valuun, tutkimalla niiden prosesseja, etuja, rajoituksia ja eroja. Lisäksi tarjoamme käsityksen oikean valmistusmenetelmän valitsemisesta, joka perustuu tekijöihin, kuten tuotantomäärään, materiaalivaatimuksiin ja suunnittelun monimutkaisuuteen. Loppuun mennessä sinulla on selkeä käsitys siitä, kuinka kukin menetelmä toimii ja mikä sopii tarpeisiisi parhaiten.

Mikä on CNC -koneistus?

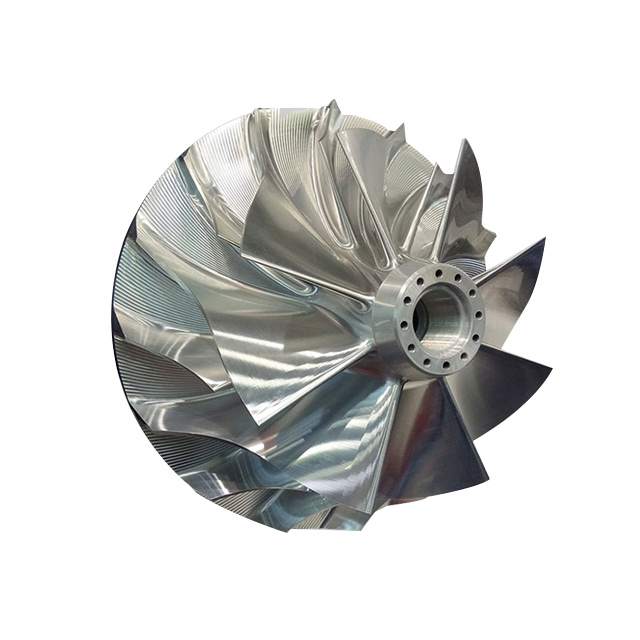

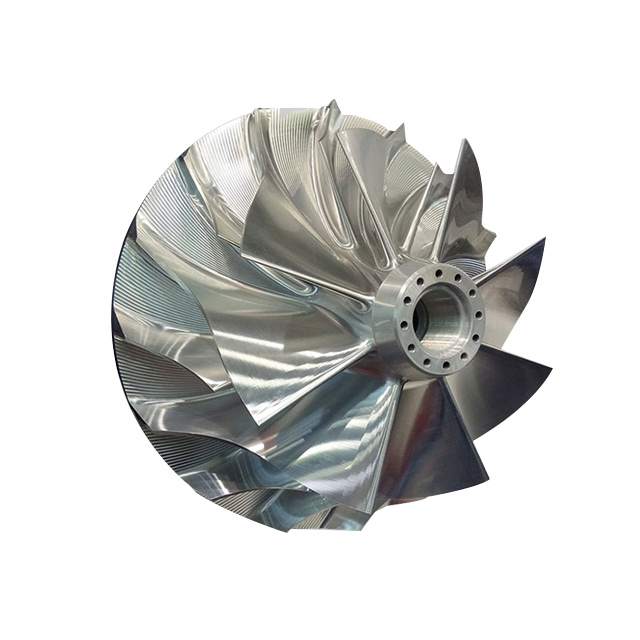

CNC (tietokoneen numeerinen ohjaus) koneistus on subtraktiivinen valmistusprosessi, johon sisältyy tietokoneohjattujen koneiden käyttö materiaalin poistamiseksi tarkalleen kiinteästä työkappaleesta. CNC -koneet käyttävät ohjelmoituja ohjeita leikkaustyökalujen, sorvien, myllyjen tai hiomakoneiden ohjaamiseen, mikä mahdollistaa monimutkaisten ja tarkkojen geometrioiden luomisen.

CNC -koneistusprosessi

CNC -koneistusprosessi sisältää tyypillisesti seuraavat vaiheet:

CAD-mallin suunnittelu : Insinöörit luovat halutun osan 3D CAD (tietokoneavusteisen suunnittelun) mallin.

Koneen ohjelmointi : CAD-tiedosto muunnetaan CAM (tietokoneavustettu valmistus) -tiedostoksi ja ladataan CNC-koneeseen. Ohjeet ohjelmoidaan työkalupolkujen, nopeuksien ja leikkausten sanelemiseksi.

Materiaalin valinta : Työkappaleelle valitaan materiaali- (metalli-, muovi- tai komposiitti) lohko tai palkki.

Koneistus : CNC -kone poistaa materiaalikerroksen kerroksella leikkaustyökaluilla, kunnes haluttu muoto saavutetaan.

Viimeistely : Koneiston jälkeen osa voi käydä kiillotus-, anodisoivassa tai muissa pintakäsittelyissä parannetun ulkonäön ja kestävyyden saavuttamiseksi.

CNC -koneistuksen edut

Suuri tarkkuus : CNC -koneistus voi saavuttaa toleranssit yhtä tiukasti kuin ± 0,001 tuumaa, mikä tekee siitä ihanteellisen monimutkaisten ja tarkkojen osien tuottamiseksi.

Materiaalin monipuolisuus : Se toimii laajan valikoiman materiaaleja, mukaan lukien metallit (alumiini, teräs, titaani) ja muovit.

Matala asennusaika : Kun CNC -koneet ovat ohjelmoituja, CNC -koneet voivat nopeasti tuottaa osia ilman laajoja asennusmuutoksia.

Mukautettavuus : Täydellinen prototyyppien tai räätälöityjen komponenttien luomiseen.

Skaalautuvuus : Vaikka CNC -koneistus sopii paremmin pieniin tai keskisuuriin tuotantomääriin, se voi silti käsitellä pienen erän tuotantoa tehokkaasti.

CNC -koneistuksen rajoitukset

Materiaalijäte : Vähennettynä prosessina merkittävä määrä materiaalia tuhlataan koneistuksen aikana, etenkin monimutkaisissa geometrioissa.

Kustannukset : Korkea tarkkuus ja alhaiset tuotantomäärät voivat tehdä CNC-koneistuksesta kalliimpia laajamittaiseen tuotantoon.

Monimutkaisuushaasteet : Vaikka CNC: n koneistus kykenee monimutkaisiin malleihin, voi kamppailemaan tietyillä sisäisillä ominaisuuksilla tai erittäin ohuilla seinillä.

CNC-koneistus on ihanteellinen prototyyppien määrittämiseen tai pienen volyymin tuotantoon, samoin kuin osiin, jotka vaativat suurta tarkkuutta ja tiukkoja toleransseja.

Mikä on kuole -casting?

Die-valu on metallin valmistusprosessi, joka sisältää sulan metallin pakottamisen ennalta suunniteltuun muotin onteloon korkean paineessa. Kun metalli jähmettyy, tuloksena oleva osa poistetaan muotista. Tätä valukäyttömenetelmää käytetään laajasti komponenttien massatuotantoon, joilla on tasaiset mitat ja erinomaiset pintapintaiset.

Die Casting -prosessi

Die Casting -prosessi koostuu useista avainvaiheista:

Muotin luominen (die) : Mukautettu muotti, joka on tyypillisesti teräksestä valmistettu, on suunniteltu vastaamaan halutun osan geometriaa.

Metallin sulaminen : Metallit, kuten alumiini, sinkki tai magnesium, lämmitetään, kunnes ne saavuttavat sulan tilan.

Injektio : Sulan metalli injektoidaan muotin onteloon korkean paineen alla varmistaen, että metalli täyttää muotin jokaisen nurkan.

Jäähdytys ja jähmettyminen : Metalli jäähtyy ja jähmettyy muotin sisällä muodostaen halutun muodon.

Poistuminen ja viimeistely : Kiinteä osa poistetaan muotista. Toissijaiset prosessit, kuten leikkaaminen, kiillotus tai pinnoite, voivat seurata.

Die -valun edut

Massatuotannon korkea hyötysuhde : Die Casting on erittäin kustannustehokas suurten määrien identtisten osien tuottamiseksi.

Erinomainen pintapinta : Die-valun kautta tuotetut osat vaativat minimaalisen jälkikäsittelyn ja voivat saavuttaa sileät tai kuvioidut viimeistelyt.

Tiukka toleranssit : Muotinvaluosat voivat saavuttaa toleranssit yhtä tiukasti kuin ± 0,005 tuumaa.

Materiaalin lujuus : Die -valettu komponentit ovat usein vahvempia kuin muilla valuhumenetelmillä, etenkin kun käytetään kevyitä metalleja, kuten alumiini- tai sinkkiseoksia.

Monimutkaiset geometriat : Prosessi on ihanteellinen monimutkaisten muotojen luomiseen, joissa on ohut seinät ja yksityiskohtaiset ominaisuudet.

Die -valun rajoitukset

Korkeat alkuperäiset kustannukset : Suunnittelu- ja valmistusmuottien etukäteen olevat kustannukset ovat korkeat, mikä tekee muotinvaluista sopimattomia pienille tuotantomäärille.

Materiaalirajoitukset : Die Casting rajoittuu tiettyihin metalleihin, kuten alumiiniin, sinkkiin ja magnesiumiin.

Ei ihanteellinen prototyyppeihin : Muottien luomiseen tarvittavan kustannuksen ja ajan vuoksi die-valu on tehoton prototyyppien määrittämiselle tai lyhyen aikavälin tuotantoon.

Rajoitettu keskisuuriin ja suuriin ajoihin : taloudellisesti kannattava vain keskipitkän tai suuren määrän tuotantoon.

Muotinvalua käytetään yleisimmin komponentteihin, kuten moottorilohkoihin, ilmailu- ja avaruusalueisiin ja kulutuselektroniikan koteloihin, joissa vaaditaan massatuotantoa.

Mitä eroa on die -valun ja CNC -koneistuksen välillä?

Vaikka sekä CNC: n koneistamista että suulakkeita käytetään muotinvalujen osien ja muiden tarkkuuskomponenttien valmistukseen, niiden erot ovat niiden prosesseissa, sovelluksissa, kustannuksissa ja aineellisissa näkökohdissa. Alla on yksityiskohtainen vertailu:

| koneistuskuulakohtainen | CNC: n | casting |

| Valmistusprosessi | Subtraktiivinen (poistaa materiaalin kiinteästä lohkosta) | Lisäaine (injektoi sulaa metallia muottiin) |

| Paras tuotannon määrään | Matalan tai keskisuuren tuotantomäärän määrät | Keskipitkästä korkeaan tuotantomäärään |

| Tarkkuus ja suvaitsevaisuus | Erittäin korkea tarkkuus, toleranssit jopa ± 0,001 tuumaa | Korkea tarkkuus, toleranssit jopa ± 0,005 tuumaa |

| Työkalukustannukset | Alhaiset alkuperäiset asennuskustannukset | Korkeat alkuperäiset muotikustannukset |

| Materiaalien käyttö | Vähemmän tehokas, enemmän materiaalijätteitä | Erittäin tehokas, minimaalinen materiaalijäte |

| Aineelliset vaihtoehdot | Toimii metallien, muovien ja komposiittien kanssa | Rajoitettu tiettyihin metalleihin (alumiini, sinkki jne.) |

| Läpimenoaika | Lyhyempi prototyyppien ja pienen volyymin tuotantoon | Pidempi homeen luomisen vuoksi |

| Pintapinta | Vaatii jälkikäsittelyn sujuvan viimeistelyn saamiseksi | Erinomainen pintapinta |

| Skaalautuvuus | Rajoitettu skaalautuvuus korkeampien kustannusten vuoksi suurilla määrillä | Erinomainen skaalautuvuus massatuotantoon |

Kuinka valita

CNC -koneistuksen ja suulakkeen valinta riippuu useista tekijöistä, mukaan lukien tuotannon määrän, materiaalivirheiden, suunnittelun monimutkaisuuden ja budjetin. Harkitse seuraavia kohtia:

Tuotantomäärä :

Matala- ja keskisuurten tuotantomäärien tai prototyyppien kohdalla CNC-koneistus on kustannustehokkaampaa.

Suuren määrän tuotantoa varten Die Casting on parempi valinta sen alhaisempien yksiköiden kustannusten vuoksi.

Aineelliset vaatimukset :

Jos tarvitset ei-metallimateriaaleja, kuten muoveja, CNC-koneistus on välttämätöntä.

Kevyille metallikomponenteille, joilla on erinomainen kestävyys, die -valu on ihanteellinen.

Suunnittelun monimutkaisuus :

Monimutkaisissa malleissa, joissa on ohuet seinät, die -valu on parempi.

Erittäin tiukka toleransseja vaativalle malleille CNC -koneistus on parempi.

Budjetti :

CNC -koneistuksella on alhaisemmat etukäteen kustannukset, mutta suuret yksikkökustannukset suurille ajoille.

Die Casting -yrityksellä on korkeat alkuperäinen muotin luominen, mutta alhaisemmat yksikkökustannukset massatuotannosta.

Aikataulu :

CNC -koneistus tarjoaa nopeammat läpimenoajat prototyyppeihin tai pieniin eriin.

Die Casting vaatii enemmän aikaa homeen luomisesta, mutta on nopeampaa laajamittaiselle tuotannolle.

Johtopäätös

Sekä CNC -koneistus että suulakkeet ovat välttämättömiä valmistusmenetelmiä, joista jokaisella on vahvuudet ja rajoitukset. CNC-koneistus on valinta erittäin räätälöityihin, tarkkoihin ja pieniin volyymeihin Die Casting on ihanteellinen kevyiden metallikomponenttien massatuotantoon, jolla on tasainen laatu.

Oikean menetelmän valitseminen riippuu erityisistä projektivaatimuksistasi, kuten tuotantoasteikosta, materiaalista mieltymyksestä ja budjetista. Kun valitset CNC: n koneistuksen ja die -valun, niiden prosessien, kustannusten ja sovellusten erojen ymmärtäminen auttaa sinua tekemään tietoisen päätöksen.

Faqit

Mitkä ovat tärkeimmät edut CNC: n koneistuksen valuun?

Die-valu on tehokkaampaa suuren määrän tuotantoon ja luo osia, joilla on erinomaiset pintapintaiset ja minimaalisen jälkikäsittelyn. Se tuottaa myös vähemmän materiaalijätteitä verrattuna CNC -koneistukseen.

Voidaanko CNC -koneistus ja suulatus yhdistää?

Kyllä, CNC -koneistusta voidaan käyttää toissijaisena prosessina die -valettujen osien tarkentamiseksi erityispiirteistä tai tiukempien toleranssien saavuttamiseksi.

Mitä materiaaleja käytetään yleisesti die -valussa?

Die Casting käyttää pääasiassa metalleja, kuten alumiinia, sinkkiä ja magnesiumia niiden erinomaisten virtausominaisuuksien ja lujuuden ja paino-suhteen vuoksi.

Onko CNC-koneistus kustannustehokas massatuotannossa?

CNC-koneistus ei yleensä ole kustannustehokas massatuotannossa suuremman materiaalijätteen ja hitaamman tuotannonopeuden vuoksi verrattuna muotinvaluihin.

Miksi muotin luominen on kallista kuolivalssa?

Die-valussa käytetyt muotit on valmistettu erittäin lujasta teräksestä ja vaativat tarkkaa tekniikkaa mittatarkkuuden ja kestävyyden varmistamiseksi, mikä johtaa korkeisiin alkukustannuksiin.