Tänases tootmismaastikul, Täpne töötlemine on kujunenud kriitiliseks protsessiks keerukate metallkomponentide tootmiseks. Sellised tööstusharud nagu lennundus, autotööstus, meditsiiniseadmed ja elektroonika sõltuvad suuresti täppismehaanilistest töötlemisest, et vastata nende rangetele täpsuse, vastupidavuse ja jõudluse nõuetele. Täiustatud süsteemide usaldusväärsuse ja funktsionaalsuse tagamiseks on oluline toota keerukaid osi, millel on tihedad tolerantsid ja paremad pinna viimistlused. Selles uurimistöös uuritakse, miks on täppismehaaniline töötlemine keerukate metallkomponentide tootmiseks, selle eeliste, rakenduste ja rollide tootmiseks CNC töötlemine välja edendamisel.

Täiendav mehaaniline töötlemine on keerukate metallkomponentide tootmise revolutsiooniliselt teinud, pakkudes võrratu täpsust ja tõhusust. Kuna tööstused nõuavad jätkuvalt väiksemaid, keerukamaid osi, on vajadus täiustatud töötlemistehnikate järele hüppeliselt kasvanud. Selles artiklis uuritakse täpse töötlemise eeliseid, sealhulgas selle võimet käsitleda keerulisi geomeetriaid, vähendada materiaalseid jäätmeid ja parandada tootmiskiirust. Lisaks uurime, kuidas CNC töötlemine mängib keskset rolli töötlemisprotsesside täpsuse ja korratavuse suurendamisel.

Tootjatele, kes soovivad toota kvaliteetseid, keerulisi metallkomponente, on ülioluline mõista täpsuse töötlemise võimalusi ja eeliseid. Kasutades CNC -töötlemise uusimat edusamme, saavad ettevõtted saavutada suurema tõhususe, vähendada kulusid ja tagada toote kvaliteedi kõrgeima taseme. See artikkel annab põhjaliku ülevaate sellest, miks täppismehange on keerukate metallkomponentide optimaalne valik, mida toetavad reaalainete näited ja tööstuse teadmised.

Täpse töötlemise eelised

Täpsete töötlemine pakub tavapäraste tootmismeetodite ees arvukalt eeliseid, eriti keerukate metallkomponentide tootmisel. Üks peamisi eeliseid on selle võime saavutada äärmiselt tihedad tolerantsid, sageli mõne mikroni piires. See täpsuse tase on hädavajalik selliste tööstusharude jaoks nagu lennundus- ja meditsiiniseadmed, kus isegi väikseim kõrvalekalle võib põhjustada katastroofilisi ebaõnnestumisi. Täpsete töötlemise abil saavad tootjad tagada, et nende komponendid vastavad nende rakenduste jaoks vajalikele täpsustele.

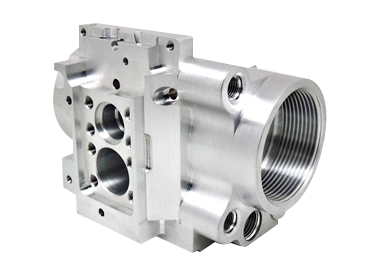

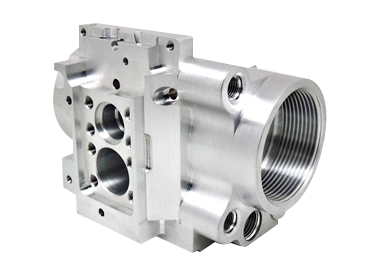

Veel üks täppismatöötluse oluline eelis on selle võime käsitleda keerulisi geomeetriaid. Traditsioonilised tootmismeetodid, näiteks valamine või sepistamine, pingutavad sageli keeruka kuju või peene detailiga osade tootmisega. Seevastu täppismehaaniline töötlemine võib luua väga detailseid komponente, millel on keerulised sisemised omadused, näiteks kanalid, augud ja niidid. See võime on eriti oluline selliste tööstusharude jaoks nagu elektroonika, kus miniaturiseerimine ja keerukus on innovatsiooni peamised tõukejõud.

Lisaks täpsusele ja mitmekülgsusele pakub Precision Mephow ka paremat materjali tõhusust. Traditsioonilised tootmismeetodid põhjustavad sageli olulisi materjalijäätmeid, kuna viimistlusprotsessi käigus tuleb üleliigne materjal eemaldada. Täpne töötlemine seevastu võimaldab materjali täpsemat eemaldamist, vähendades jäätmeid ja vähendades tootmiskulusid. See on eriti oluline tööstusharude jaoks, mis töötavad kallite või raskesti töötavate materjalidega, näiteks titaan- või niklipõhised sulamid.

CNC -töötlemise roll täpse tootmises

CNC -töötlemine (arvutinumbriline juhtimine) on mänginud täpse töötlemise võimaluste edendamisel keskset rolli. Töötlemisprotsessi automatiseerimisega saavad CNC -masinad toota erakordse täpsuse ja korratavusega osi. See on eriti oluline tööstusharude jaoks, mis nõuavad suures koguses identseid komponente, näiteks auto- või tarbeelektroonika. CNC -masinad saavad pidevalt töötada inimese minimaalse sekkumisega, vähendades vigade riski ja suurendades tootmise tõhusust.

CNC töötlemise üks peamisi eeliseid on selle võime toota keerulisi osi, millel on mitme liikumise telje. Traditsioonilised töötlemismeetodid on sageli piiratud kahe või kolme teljega, mis võib piirata toodetavate osade tüüpe. CNC -masinad võivad aga töötada kuni viie või isegi kuue teljega, võimaldades luua keerukate geomeetriatega väga keerukaid komponente. See võime on eriti väärtuslik selliste tööstusharude jaoks nagu lennundus, kus osad peavad vastama rangetele kaalu- ja jõudlusnõuetele.

Lisaks võimele käsitleda keerulisi geomeetriaid, pakub CNC töötlemine ka paremat kiirust ja tõhusust. CNC -masinad saavad töötada suurel kiirusel, võimaldades kiiremat tootmisaega ilma täpsust ohverdamata. See on eriti oluline tööstusharude jaoks, mis nõuavad kiiret pöördeaega, näiteks meditsiiniseadmeid või tarbeelektroonikat. CNC -masinaid kasutades saavad tootjad vähendada tarneaegu ja tooteid kiiremini turule tuua.

Täpsete töötlemise rakendused erinevates tööstusharudes

Täpset töötlemist kasutatakse paljudes tööstusharudes, millest igaühel on oma ainulaadsed nõuded ja väljakutsed. Näiteks kosmosetööstuses on komponentide tootmiseks hädavajalik, mis peab vastu pidama äärmuslikele temperatuuridele, rõhkudele ja jõududele. Lennukite ohutuse ja usaldusväärsuse tagamiseks tuleb toota sellised osad nagu turbiini labad, mootori komponendid ja konstruktsioonielemendid. CNC töötlemist kasutatakse kosmosetööstuses sageli nende keerukate osade tootmiseks suure täpsuse ja korratavusega.

Meditsiiniseadmete tööstuses kasutatakse täppismehaanilisi töötlemist kirurgiliste instrumentide, implantaatide ja diagnostikaseadmete komponentide tootmiseks. Need osad peavad vastama ohutuse ja jõudluse rangetele regulatiivsetele nõuetele, muutes täiusliku töötlemise ideaalse tootmismeetodi. Võimalus toota tihedate tolerantside ja sujuva pinna viimistlusega osi on eriti oluline meditsiiniseadmete jaoks, kuna isegi väikesed puudused võivad mõjutada lõpptoote funktsionaalsust.

Autotööstus tugineb suuresti ka mootori komponentide, ülekandeosade ja muude kriitiliste süsteemide tootmiseks täppismehaanilisele töötlemisele. Kui sõidukid muutuvad arenenumaks, on vajadus ülitäpsete komponentide järele suurenenud. Täiendav töötlemine võimaldab autotootjatel toota osi, mis vastavad kaasaegsete sõidukite nõudlikele jõudlus- ja vastupidavusnõuetele. Lisaks saavad CNC-masinad toota kiiresti ja tõhusalt suures koguses identseid osi, muutes need ideaalseks suure mahuga tootmiskeskkonnaks.

Väljakutsed ja tulevased suundumused täpse töötlemise osas

Kuigi täppismatöötlus pakub arvukalt eeliseid, pole see ilma väljakutseteta. Üks peamisi väljakutseid on seadmete ja tööriistade kõrge hind. CNC -masinad ja muud täpse töötlemise seadmed võivad olla kallid ostmiseks ja hooldamiseks, eriti väikeste tootjate jaoks. Lisaks võivad spetsialiseeritud tööriistade kulud, näiteks lõiketööriistad ja kinnitused, lisada täpsuse töötlemise üldisi kulusid.

Teine väljakutse on vajadus kvalifitseeritud operaatorite ja inseneride järele. Kuigi CNC -masinad saavad autonoomselt töötada, nõuavad nad seadmete programmeerimiseks, seadistamiseks ja hooldamiseks siiski kvalifitseeritud personali. Kuna nõudlus täppismehhanismi järele kasvab, on valdkonnas kvalifitseeritud töötajatest puudu. See on põhjustanud suurenenud investeeringuid koolitusprogrammidesse ja õpipoisiõppedesse, et aidata oskuste lõhet ületada.

Tulevikku vaadates eeldatakse, et tehnoloogia edusammud suurendavad veelgi täpse töötlemise võimalusi. Näiteks tehisintellekti (AI) ja masinõppe CNC-masinate integreerimine võib parandada nende võimet reaalajas tuvastada ja parandada, vähendades inimese sekkumise vajadust. Lisaks võimaldab uute materjalide ja lõikamisvahendite väljatöötamine veelgi suuremat täpsust ja tõhusust töötlemisprotsessis.

Järeldus

Kokkuvõtteks võib öelda, et täppismatöötlus on eelistatud meetod keerukate metallkomponentide tootmiseks, kuna see on võimeline saavutama tihedaid tolerantse, käitlege keerukaid geomeetriaid ja parandab materiaalset tõhusust. CNC töötlemise integreerimine on veelgi suurendanud täpse töötlemise võimalusi, võimaldades kiiremat tootmisaega, paremat täpsust ja suuremat korratavust. Kuna tööstused nõuavad jätkuvalt väiksemaid, keerukamaid osi, kasvab täpsusmehaaniline tähtsus ainult.

Tootjate jaoks, kes soovivad tänapäevasel kiirel turul konkureerida, on oluline investeerimine täpsete töötlemistehnoloogiasse. Kasutades CNC -töötlemise uusimat edusamme, saavad ettevõtted kulusid vähendada, parandada toote kvaliteeti ja vastata oma klientide nõudmistele. Tehnoloogia arenedes näeb täppismehaanilise töötlemise tulevik helge välja, silmapiiril on uued uuendused, mis suurendavad veelgi selle võimeid.