בנוף הייצור של ימינו, עיבוד דיוק התגלה כתהליך קריטי לייצור רכיבי מתכת מורכבים. תעשיות כמו תעופה וחלל, רכב, מכשירים רפואיים ואלקטרוניקה מסתמכים מאוד על עיבוד דיוק כדי לעמוד בדרישות המחמירות שלהם לדיוק, עמידות וביצועים. היכולת לייצר חלקים מורכבים עם סובלנות הדוקה וגימורי שטח מעולים חיונית כדי להבטיח את האמינות והפונקציונליות של מערכות מתקדמות. מאמר מחקר זה בוחן מדוע עיבוד דיוק הוא השיטה המועדפת על ייצור רכיבי מתכת מורכבים, להתעמק ביתרונותיה, ביישומיה ותפקידם של עיבוד CNC בקידום התחום.

שבבי דיוק חוללה מהפכה בייצור רכיבי מתכת מורכבים על ידי הצעת דיוק ויעילות ללא תחרות. ככל שהתעשיות ממשיכות לדרוש חלקים קטנים יותר ומורכבים יותר, הצורך בטכניקות עיבוד מתקדמות גדל באופן אקספוננציאלי. מאמר זה יבחן את היתרונות של עיבוד דיוק, כולל יכולתו להתמודד עם גיאומטריות מורכבות, להפחית את הפסולת החומרית ולשפר את מהירות הייצור. בנוסף, נחקור כיצד עיבוד CNC ממלא תפקיד מרכזי בשיפור הדיוק והדירות של תהליכי עיבוד.

עבור יצרנים המעוניינים לייצר רכיבי מתכת מורכבים באיכות גבוהה, הבנת היכולות והיתרונות של עיבוד דיוק הוא קריטי. על ידי מינוף ההתקדמות האחרונה בעיבוד CNC, חברות יכולות להשיג יעילות רבה יותר, להפחית עלויות ולהבטיח את הרמות הגבוהות ביותר של איכות המוצר. מאמר זה יספק סקירה מקיפה של מדוע עיבוד דיוק הוא הבחירה האופטימלית עבור רכיבי מתכת מורכבים, הנתמכים על ידי דוגמאות בעולם האמיתי ותובנות בתעשייה.

היתרונות של עיבוד דיוק

עיבוד דיוק מציע יתרונות רבים על פני שיטות ייצור מסורתיות, במיוחד כשמדובר בייצור רכיבי מתכת מורכבים. אחד היתרונות העיקריים הוא יכולתו להשיג סובלנות הדוקה במיוחד, לרוב בתוך כמה מיקרון. רמת דיוק זו חיונית לתעשיות כמו חלל ומכשירים רפואיים, שבהם אפילו הסטייה הקטנה ביותר יכולה להוביל לכישלונות קטסטרופלים. על ידי ניצול עיבוד דיוק, היצרנים יכולים להבטיח כי רכיביהם יעמדו במפרטים המדויקים הנדרשים ליישומים שלהם.

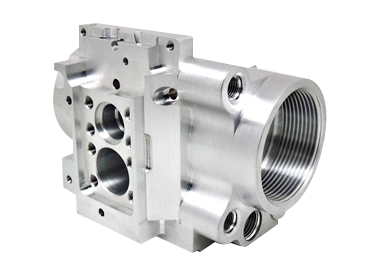

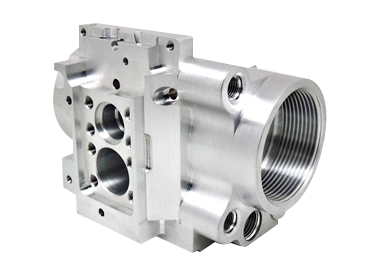

יתרון משמעותי נוסף של עיבוד דיוק הוא יכולתו להתמודד עם גיאומטריות מורכבות. שיטות ייצור מסורתיות, כגון יציקה או זיוף, נאבקות לעתים קרובות לייצור חלקים עם צורות מורכבות או פרטים עדינים. לעומת זאת, עיבוד דיוק יכול ליצור רכיבים מפורטים מאוד עם תכונות פנימיות מורכבות, כמו ערוצים, חורים וחוטים. יכולת זו חשובה במיוחד לתעשיות כמו אלקטרוניקה, בהן מיניאטוריזציה ומורכבות הם המניעים העיקריים לחדשנות.

בנוסף לדיוק והגמישות שלו, עיבוד דיוק מציע גם יעילות חומרית משופרת. שיטות ייצור מסורתיות גורמות לרוב לפסולת משמעותית של חומרים, שכן יש להסיר חומר עודף במהלך תהליך הגימור. דיוק, לעומת זאת, מאפשר הסרת חומרים מדויקת יותר, הפחתת פסולת והורדת עלויות הייצור. זה חשוב במיוחד לתעשיות העובדות עם חומרים יקרים או קשים למכונות, כמו טיטניום או סגסוגות מבוססות ניקל.

תפקיד שבבי CNC בייצור דיוק

עיבוד CNC (בקרה מספרית ממוחשבת) מילא תפקיד מרכזי בקידום יכולות עיבוד דיוק. על ידי אוטומציה של תהליך העיבוד, מכונות CNC יכולות לייצר חלקים ברמת דיוק ויכולת דיוק יוצאת דופן. זה חשוב במיוחד לתעשיות הדורשות כמויות גדולות של רכיבים זהים, כמו רכב או אלקטרוניקה צרכנית. מכונות CNC יכולות לפעול ברציפות עם התערבות אנושית מינימלית, להפחית את הסיכון לטעויות ולהגדיל את יעילות הייצור.

אחד היתרונות העיקריים של עיבוד CNC הוא יכולתו לייצר חלקים מורכבים עם צירי תנועה מרובים. שיטות עיבוד מסורתיות מוגבלות לרוב לשניים או שלושה צירים, שיכולים להגביל את סוגי החלקים שניתן לייצר. עם זאת, מכונות CNC יכולות לפעול עם עד חמישה או אפילו שישה צירים, המאפשרים יצירת רכיבים מורכבים ביותר עם גיאומטריות מורכבות. יכולת זו חשובה במיוחד עבור תעשיות כמו תעופה וחלל, בהן חלקים חייבים לעמוד בדרישות המשקל והביצוע הקפדניות.

בנוסף ליכולתו להתמודד עם גיאומטריות מורכבות, עיבוד CNC מציע גם מהירות ויעילות משופרים. מכונות CNC יכולות לפעול במהירות גבוהה, ומאפשרות זמני ייצור מהירים יותר מבלי להקריב דיוק. זה חשוב במיוחד לתעשיות הדורשות זמני תפנית מהירים, כמו מכשירים רפואיים או אלקטרוניקה צרכנית. על ידי שימוש במכונות CNC, היצרנים יכולים להפחית את זמני ההובלה ולהביא מוצרים לשוק במהירות רבה יותר.

יישומים של עיבוד דיוק בענפים שונים

עיבוד דיוק משמש במגוון רחב של תעשיות, שלכל אחת מהן דרישות ואתגרים ייחודיים משלו. בתעשיית התעופה והחלל, למשל, עיבוד דיוק חיוני לייצור רכיבים שחייבים לעמוד בטמפרטורות, לחצים וכוחות קיצוניים. יש לייצר חלקים כמו להבי טורבינה, רכיבי מנוע ואלמנטים מבניים בסטנדרטים מדויקים כדי להבטיח את בטיחותם ואמינותם של מטוסים. עיבוד CNC משמש לרוב בתעשיית התעופה והחלל כדי לייצר חלקים מורכבים אלה ברמת דיוק גבוהה וחוזרת.

בענף המכשירים הרפואיים, עיבוד דיוק משמש לייצור רכיבים למכשירים כירורגיים, שתלים וציוד אבחון. חלקים אלה חייבים לעמוד בדרישות הרגולציה הקפדניות לבטיחות וביצועים, מה שהופך את דיוק עיבוד דיוק לשיטת הייצור האידיאלית. היכולת לייצר חלקים עם סובלנות הדוקה וגימורי שטח חלקים חשובה במיוחד למכשירים רפואיים, מכיוון שאפילו פגמים קטנים יכולים להשפיע על הפונקציונליות של המוצר הסופי.

ענף הרכב נשען גם מאוד על עיבוד דיוק לייצור רכיבי מנוע, חלקי הילוכים ומערכות קריטיות אחרות. ככל שהרכבים מתקדמים יותר, הצורך ברכיבים בעלי דיוק גבוה גדל. עיבוד דיוק מאפשר ליצרני הרכב לייצר חלקים העומדים בדרישות הביצועים והעמידות התובעניות של כלי רכב מודרניים. בנוסף, מכונות CNC יכולות לייצר כמויות גדולות של חלקים זהים במהירות וביעילות, מה שהופך אותם לאידיאליים לסביבות ייצור בעלות נפח גבוה.

אתגרים ומגמות עתידיות בעיבוד דיוק

בעוד שבבנית דיוק מציעה יתרונות רבים, זה לא ללא אתגריו. אחד האתגרים העיקריים הוא העלות הגבוהה של ציוד וכלים. מכונות CNC וציוד עיבוד דיוק אחר יכול להיות יקר לרכישה ולתחזוקה, במיוחד עבור יצרנים קטנים. בנוסף, עלות הכלים המתמחים, כגון כלי חיתוך וגופי חיתוך, יכולה להוסיף להוצאה הכוללת של עיבוד דיוק.

אתגר נוסף הוא הצורך במפעילים ומהנדסים מיומנים. בעוד שמכונות CNC יכולות לפעול באופן אוטונומי, הן עדיין דורשות כוח אדם מיומן לתכנת, להקים ולתחזק את הציוד. ככל שהביקוש לעיבוד דיוק ממשיך לצמוח, יש מחסור בעובדים מוסמכים בתחום. זה הוביל להגברת ההשקעה בתוכניות הכשרה וחניכות כדי לעזור לגשר על פער המיומנויות.

במבט לעתיד, ההתקדמות בטכנולוגיה צפויה לשפר עוד יותר את היכולות של עיבוד דיוק. לדוגמה, שילוב של בינה מלאכותית (AI) ולמידה מכונה במכונות CNC עלולות לשפר את יכולתם לאתר ולתקן שגיאות בזמן אמת, ולהפחית את הצורך בהתערבות אנושית. בנוסף, פיתוח חומרים חדשים וכלי חיתוך יאפשר דיוק ויעילות גדולים עוד יותר בתהליך העיבוד.

מַסְקָנָה

לסיכום, עיבוד דיוק הוא השיטה המועדפת לייצור רכיבי מתכת מורכבים בשל יכולתה להשיג סובלנות הדוקה, לטפל בגיאומטריות מורכבות ולשפר את היעילות החומרית. שילוב שבבי CNC שיפר עוד יותר את היכולות של עיבוד דיוק, ומאפשר זמני ייצור מהירים יותר, שיפור הדיוק והדירות רבה יותר. ככל שהתעשיות ממשיכות לדרוש חלקים קטנים יותר ומורכבים יותר, חשיבות שבבי דיוק רק תמשיך לצמוח.

עבור יצרנים המעוניינים להישאר תחרותיים בשוק המהיר של ימינו, השקעה בטכנולוגיית עיבוד דיוק היא חיונית. על ידי מינוף ההתקדמות האחרונה בעיבוד CNC, חברות יכולות להפחית עלויות, לשפר את איכות המוצר ולעמוד בדרישות הלקוחות שלהן. ככל שהטכנולוגיה ממשיכה להתפתח, עתיד עיבוד הדיוק נראה בהיר, עם חידושים חדשים באופק אשר ישפרו עוד יותר את יכולותיה.