自動車産業における5軸CNC加工のアプリケーション

ビュー: 0 著者:サイトエディターの公開時間:2024-10-28起源: サイト

お問い合わせください

自動車産業は、製造技術の進歩によって促進され、大きな変革を遂げています。この変換で最も革新的なツールの1つは 5軸CNC加工。この技術により、メーカーは高精度、速度、効率の高い複雑な部品を作成することができ、最新の自動車生産に不可欠なものにします。この研究論文では、自動車産業における5軸CNC機械加工のアプリケーション、その利点、および従来のCNC加工方法との比較を検討します。さらに、次世代の自動車コンポーネントを形成する際のこの技術の将来の可能性を調べます。

5軸CNC加工の影響の全範囲を理解するために、エンジン部品、トランスミッションシステム、電気自動車(EV)のカスタム設計部品などの重要な自動車コンポーネントの生産におけるその役割を掘り下げます。 CNC加工。製造業界の包括的な理解を提供します。

自動車製造における5軸CNC加工の進化

自動車産業は、常に新しい製造技術を採用する最前線にあります。組立ラインの導入から、生産におけるロボットの使用まで、業界は一貫して効率と精度を改善する方法を求めてきました。 5 Axiscnc加工の出現は、このイノベーションの探求における別の飛躍を表しています。

当初、CNC加工は3軸機に制限されていたため、3つの線形軸(x、y、z)に沿って移動できました。これは多くのアプリケーションで十分でしたが、複雑なジオメトリの生成に関しては制限がありました。 2つの回転軸(AとB)を追加する5軸CNC加工の導入により、複数のセットアップを必要とせずに、より複雑な部分を作成できました。この能力は、コンポーネントが複雑な形状と厳しい許容範囲を持つことが多い自動車業界で特に有益です。

5軸CNC加工の採用における重要なマイルストーン

自動車産業における5軸CNC加工の採用は、メーカーが高精度部品を生産するためのこの技術の可能性を認識し始めた2000年代初頭にまでさかのぼることができます。長年にわたり、ソフトウェアとハードウェアの進歩により、5軸CNCの機械加工がよりアクセスしやすく手頃な価格で、自動車生産における広範な使用につながりました。

-2000S: プロトタイピングと小規模生産のための5軸CNC加工の早期採用。

-2010S: 特にエンジンコンポーネントと伝送システムの生産において、大量生産のための5軸CNC加工の使用の増加。

-2020S: 電気自動車(EV)と自動運転車の台頭により、より複雑で軽量のコンポーネントに対する需要が促進され、5軸CNC加工の採用がさらに加速されます。

自動車生産における5軸CNC加工のアプリケーション

5軸CNC加工の汎用性により、自動車業界の幅広いアプリケーションに最適です。以下では、この技術が大きな影響を与えている重要な領域のいくつかを探ります。

1。エンジンコンポーネント

自動車産業における5軸CNC加工の最も重要なアプリケーションの1つは、エンジンコンポーネントの生産です。最新のエンジンは非常に複雑で、最適なパフォーマンスを確保するために正確な機械加工を必要とする複雑な幾何学があります。 5軸CNC加工により、メーカーはエンジンブロック、シリンダーヘッド、および高精度および最小限の材料廃棄物を備えたその他のコンポーネントを生産できます。

単一のセットアップで複数の角度から部品を機械加工する機能により、複数の備品とセットアップの必要性が減り、時間を節約し、エラーのリスクを減らします。これは、設計仕様からの最小の偏差でさえパフォーマンスに大きな影響を与える可能性のある高性能エンジンの生産において特に重要です。

2。トランスミッションシステム

トランスミッションシステムは、5軸CNC加工が大きな影響を与えている別の領域です。ギア、シャフト、ハウジングの複雑なジオメトリは、滑らかな動作と長期的な耐久性を確保するために正確な機械加工を必要とします。 5軸CNC加工により、メーカーはこれらのコンポーネントを緊密な許容範囲で生産することができ、最新の自動車送信の厳しい要件を満たすことができます。

送信コンポーネントの精度を改善することに加えて、5軸CNC加工により、電気自動車(EV)の生産でますます重要になっている軽量合金や複合材などの高度な材料を使用することもできます。これらの材料は、従来の方法を使用して機械加工するのが難しいことがよくありますが、5軸CNC加工により、必要な精度と表面仕上げを実現することができます。

3。電気自動車用のカスタムパーツ(EV)

自動車産業が電気自動車(EV)に移行するにつれて、軽量で耐久性があり、電気ドライブトレインのユニークなストレスに耐えることができるカスタム設計の部品に対する需要が高まっています。 5軸CNC加工は、高精度と最小限の材料廃棄物で複雑な形状を作成できるため、これらの部品の生産に理想的に適しています。

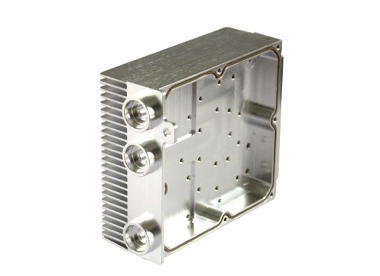

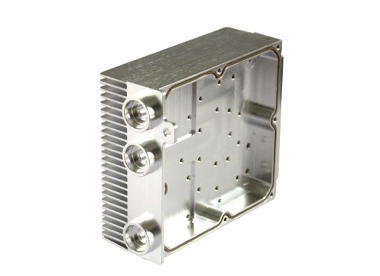

たとえば、5軸CNC加工を使用して、電気自動車用の軽量バッテリーハウジング、モーターマウント、冷却システムを生産できます。これらのコンポーネントは、電気自動車の効率と範囲を最大化するために軽量で強力でなければなりません。5軸CNC加工により、強度と体重の必要なバランスを達成することができます。

従来の方法よりも5軸CNC加工の利点

3軸の機械加工などの従来のCNC加工方法は、自動車産業で依然として広く使用されていますが、5軸CNC加工は、多くのアプリケーションで優先される選択肢となるいくつかの利点を提供します。以下では、従来の方法よりも5軸CNC加工の重要な利点を調査します。

1。精度の増加

5軸CNC加工の最も重要な利点の1つは、従来の方法よりも精度が高い部品を生産する能力です。単一のセットアップで複数の角度から部品を機械加工する機能により、エラーのリスクが低下し、最終製品が必要な仕様を満たすことが保証されます。これは、設計からの小さな逸脱でさえパフォーマンスと安全に大きな影響を与える可能性がある自動車業界で特に重要です。

2。セットアップ時間の短縮

5軸CNC加工のもう1つの利点は、セットアップ時間を短縮できることです。従来の機械加工方法では、多くの場合、異なる角度から部品を機械加工するために複数のセットアップが必要であり、時間がかかり、エラーのリスクを高めることができます。 5軸CNC加工により、部品は単一のセットアップで複数の角度から機械加工できるため、機械加工プロセスを完了し、全体的な効率を改善するのに必要な時間を短縮できます。

3。表面仕上げの改善

5軸CNC加工は、従来の方法と比較して表面仕上げの改善も提供します。複数の角度から部品を機械加工する機能により、表面間のより滑らかな遷移が可能になり、より高品質の仕上げができます。これは、部品の出現がパフォーマンスと同じくらい重要な自動車業界で特に重要です。

結論

結論として、5軸CNC加工は、従来の方法よりも効率と精度が高い複雑で高精度部品の生産を可能にすることにより、自動車産業に革命をもたらしています。エンジンコンポーネントから電気自動車のカスタム部品まで、この技術は自動車製造の将来を形作る上で重要な役割を果たしています。業界が進化し続けるにつれて、5軸CNC加工などの高度な機械加工技術の需要は増加するだけです。

企業はこの革命の最前線にあり、最新の自動車メーカーのニーズを満たす最先端のソリューションを提供しています。 5軸CNCの機械加工に投資することで、メーカーは競争の先を行くことができ、高品質で革新的な製品を市場に提供し続けることができます。

私たちが未来に目を向けると、CNC加工技術が自動車産業で重要な役割を果たし続け、革新を促進し、道路上の車両のパフォーマンスを向上させることは明らかです。